|

|

|

|

| Comme dit le proverbe, " Un mauvais ouvrier a toujours de mauvais outils "... Et les mauvais outils font une bien vilaine sculpture, pourrait-on compléter. Il est vrai que la sculpture ne peut se faire sans un certain nombre d'outils spécifiques et adaptés aux matériaux travaillés.

Mais l'outil ne fait pas tout, encore faut-il savoir en faire bon usage au bon moment. Nous allons ici en dresser la liste et en faire la description, des outils de tracé et de mesures aux outils de finition.

| |

| |  Choisir ses Outils

La sculpture, tout manuel ou tout mécanique ?... Choisir ses Outils

La sculpture, tout manuel ou tout mécanique ?...

Il est toujours bon de connaître les outils manuels, ne serait-ce que pour se familiariser avec leur manipulation, découvrir les bons gestes...

Mais il est vrai que certaines opérations de sculpture - fastidieuses - comme le sciage ou le dégrossissage, sont largement facilitées par l'utilisation de matériel pneumatique ou électrique, tandis que les phases d'approche et les finitions qui demandent beaucoup de précision sont réalisées manuellement. |

|

| |

Ciseau Bretté |

|

Gouge |

|

Autres Ciseaux |

|

Forge |

|

Affûtage |

|

Boucharde |

|

Scies |

|

Disqueuses |

|

Tronçonneuses |

|

Perceuses |

|

Chemins de Fer |

|

Râpes |

|

Ponçage |

|

Protections |

|

|

| |

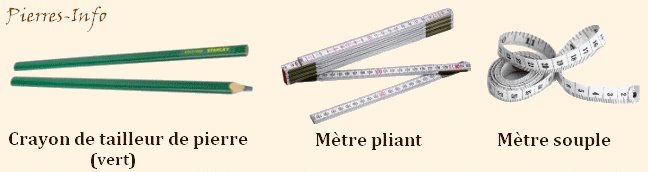

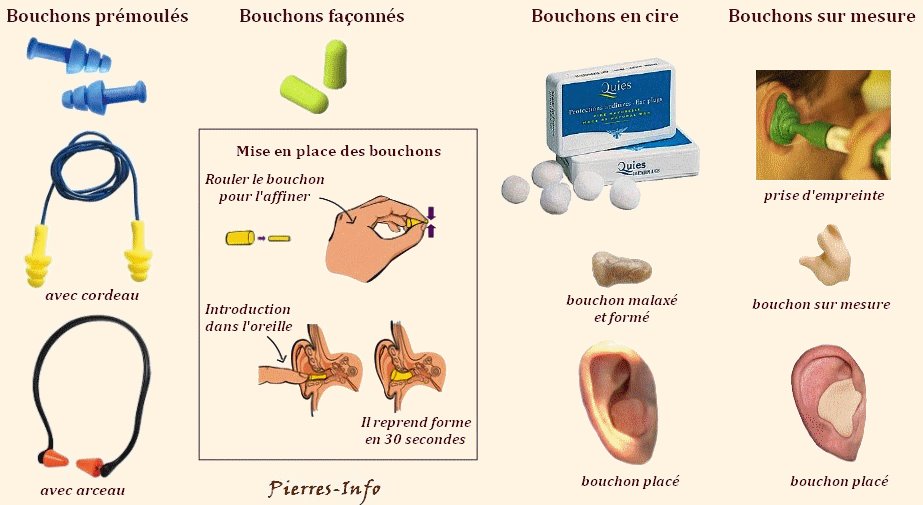

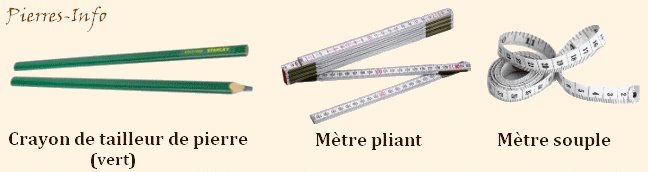

Pour la prise de mesures un mètre pliant est plus fiable car il est rigide et résiste mieux à la poussière qu'un mètre souple à enrouleur. Il peut toutefois être utile de posséder un mètre de couturière pour la prise de cote sur les parties courbes.

Pour le tracé sur les matériaux, le crayon de tailleur de pierre vert est parfaitement adapté car il possède une mine très dure (4 à 6H) qui ne s'écrasera pas au contact du matériau. Il est facile à tailler au cutter ou au couteau. La mine est large et épaisse, mais elle s'affûte au plus fin par frottement sur un bloc de pierre tendre ou de grès. |  | |

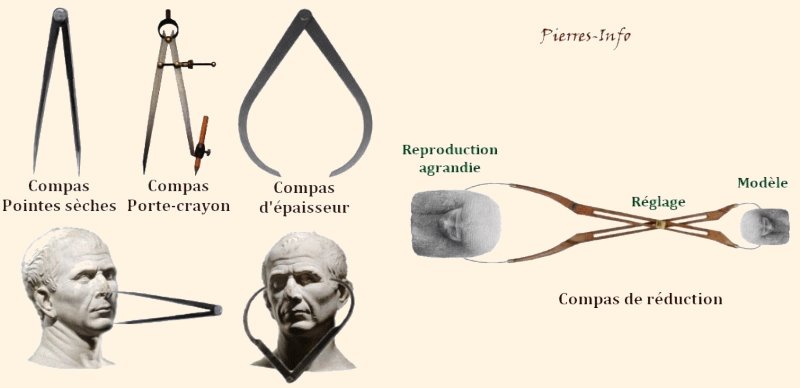

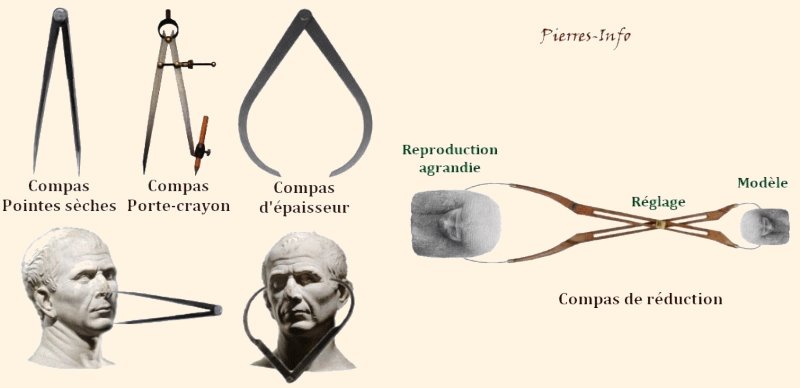

Les compas sont principalement utilisés pour la prise de distances sur un modèle et le report sur une œuvre à sculpter. Ils permettent de donner, avec plus ou moins de précision, les principaux volumes et emplacements.

-

Compas à pointes sèches et porte-crayon. Ils reportent les écartements - Par exemple, la mesure entre la pointe du nez et le menton.

-

Compas d'épaisseur. Ils s'intéressent aux volumes - Par exemple, la largeur entre les tempes.

-

Compas de réduction. Ils permettent d'appliquer une échelle de réduction à partir d'un modèle. L'échelle est modifiée en déplaçant l'axe de pivot, grâce à une vis de réglage située au croisement des deux branches.

|  | |

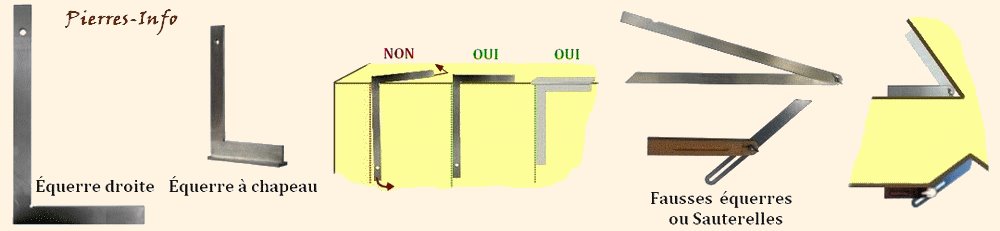

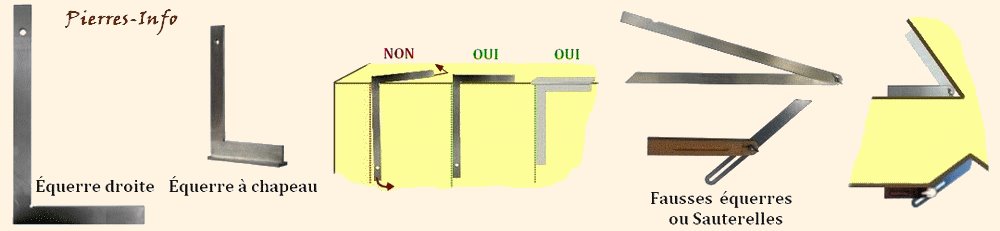

Les équerres sont utilisées pour vérifier l'angle entre deux plans, lors d'un épannelage par exemple ou entre les faces d'un socle. Elles peuvent aussi être utiles pour tracer un axe perpendiculaire ou non à un plan.

-

Équerre Droite dite de "tailleur de pierre" ou de "maçon". Elle est plate et ses bras peuvent être de grandes dimensions (de 300 à 1 200 mm).

-

Équerre à chapeau. Elle possède sur son petit côté un rebord qui permet de la positionner avec précision au bord du bloc.

-

Fausses Équerres ou Sauterelles. Elles permettent la vérification ou le tracé des angles aigus et obtus grâce au pivotement des branches sur un axe. Certaines, possèdent un bras réglable de façon à s'adapter à toutes les situations

(voir croquis)

|  | |

Attention, comme le montre le croquis ci-dessus, pour effectuer un tracé fiable avec une équerre droite, il faut la positionner bien au bord du bloc pour ne pas fausser l'équerrage. Ce risque est exclu lorsqu'on utilise une équerre à chapeau.

| |

|

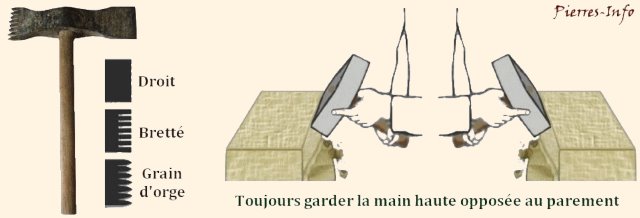

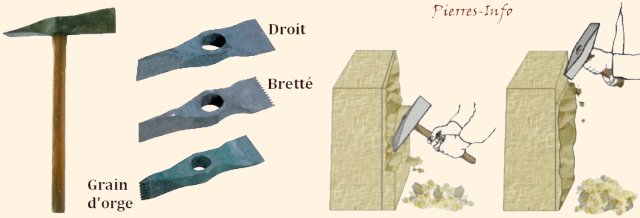

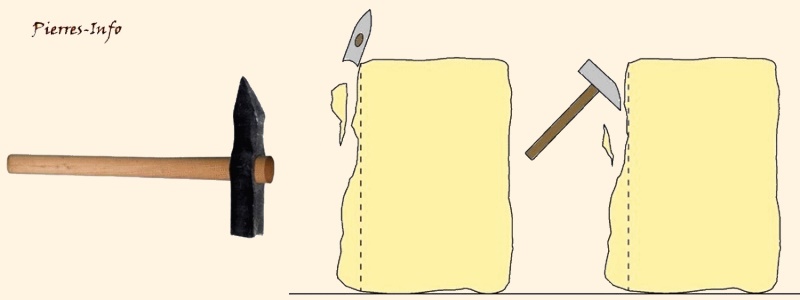

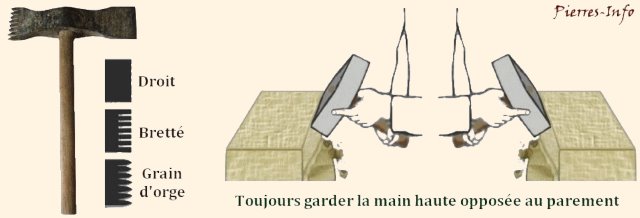

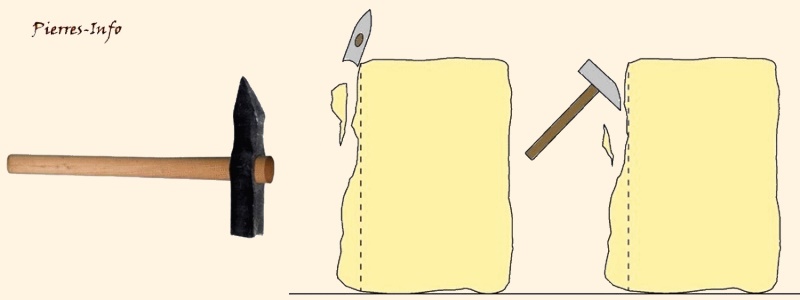

Le Taillant ou Laie ou encore Laye est un outil de tailleur de pierre, une sorte de hache qui possède deux tranchants droits et parallèles au manche. Il peut être employée pour le dégrossi et la finition des faces à épanneler.

Le taillant du taillant (le tranchant) peut être :

-

Droit, sans dents. Il est utilisé pour la finition du dressage d'une face (matériaux tendre à demi-dur).

-

Brettés ou à Brettures ou encore Rustique, avec des dents plates. La denture permet d'effectuer le dégrossi en dégageant plus de matière (matériaux tendre à demi-dur)

-

A Grain d'Orge, avec des dents pointues, il est utilisé pour le dégrossi (matériaux demi-dur à dur).

Les traces du taillant laissent une surface marquée de traits réguliers donnant une finition de parement. On parle de la finition layée pour le taillant sans dents, de finition brettée et grain d'orge pour les taillants à dents. |

|

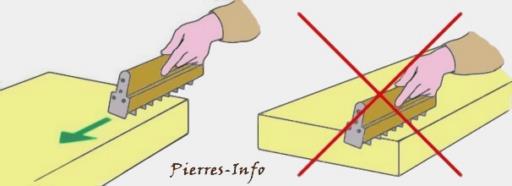

Attention à la tenue du taillant : comme le montre le croquis ci-dessus, la main haute ne doit jamais se trouver entre le matériau et l'outil. Ceci afin d'éviter de se blesser lors de la frappe, mais aussi pour avoir une meilleure vision du travail. La position de l'index permet d'améliorer la stabilité de l'outil et donc la précision du geste.

| |

|

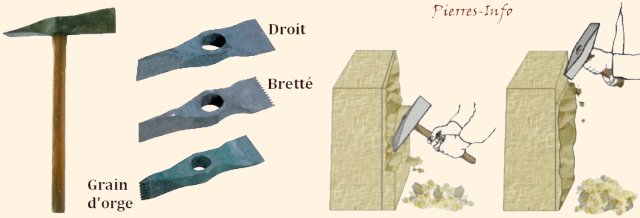

C'est un outil comparable au taillant mais muni de deux tranchants orientés différemment. Son utilisation varie selon le côté de tranchant utilisé :

-

Le taillant perpendiculaire au manche (parfois bretté) est utilisé pour dégrossir le parement en cassant de gros morceaux. Dans ce cas le tailleur de pierre travaille face au parement.

-

Une simple rotation de l'outil dans la main et le taillant parallèle au manche est utilisé comme outil de finition du parement. Dans ce cas le tailleur de pierre travaille latéralement au parement

|

|

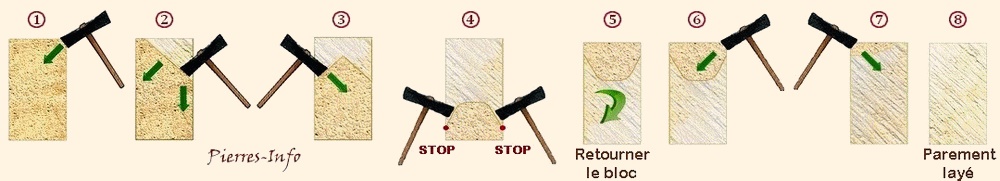

| Dressage d'un Parement au Taillant ou à la Polka (côté Taillant) | |

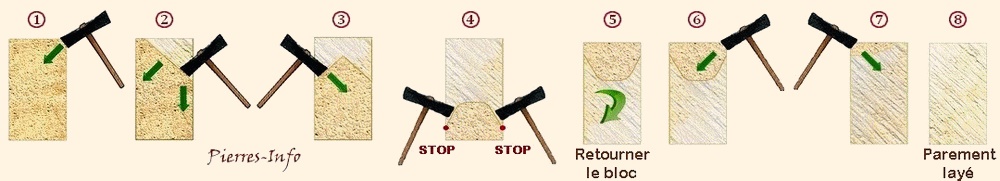

Pour dresser un parement au Taillant ou à la Polka (du côté taillant, parallèle au manche), il faut procéder par plusieurs étapes pour ne pas épaufrer les arêtes ou éclater les coins : -

1 - 2 : Commencer la taille par un coin et descendre en diagonale sans tailler l'arête opposée (pour ne pas l'éclater).

-

3 - 4 : Tailler en descendant et en alternant le sens (à gauche puis à droite) pour toujours trancher l'arête qui fait face. Arrêter la taille avant le bas du bloc (pour ne pas risquer d'éclater les coins).

-

5 - 6 - 7 : Retourner le bloc de façon à reprendre la taille en partant d'un coin.

-

8 : On dit que le parement obtenu a une finition layée.

|

|

C'est une sorte de taillant grain d'orge adapté à des roches abrasives comme le grès. Des tiges interchangeables, réglables en longueur et bloquées en force avec une clavette, font office de dents. Le fait que ces tiges soient amovibles permet de les affûter individuellement et de les aligner entre elles pour garder un "taillant" régulier. Le manche est généralement en bois et le poids varie entre 4 et 5 kg. Cet outil rustique n'est plus fabriqué aujourd'hui. |

|

C'est à la base un lourd marteau de carrier avec 2 têtes à pointe utilisées pour égaliser les faces ou équarrir les blocs bruts de carrière. Des modèles plus légers et de plus petites dimensions existent pour la taille de pierre.

Cet outil permet de piquer grossièrement les faces à épanneler ou à dégrossir la taille. On peut rapprocher son travail de celui effectué au pic.

Les traces de la smille laissent une surface marquée de sillons réguliers parfaite pour l'accroche d'un mortier au niveau d'un joint. Mais cela peut être aussi une finition décorative du parement. On parle de la finition "smillée". |

|

C'est à l'origine un lourd marteau de carrier servant à égaliser les faces ou à équarrir les blocs bruts de carrière. Des modèles plus légers et de plus petites dimensions existent pour la taille de pierre.

Cet outil permet de piquer les faces à épanneler tout en préservant les arêtes du bloc.

Il possède 2 têtes :-

D'un côté, un carré légèrement concave permet d'éclater le bord du bloc le long d'une arête tracée. Comme le ferait une chasse frappée à la massette.

-

De l'autre côté, une smille, une pointe qui permet de dresser grossièrement la face.

|

|

C'est un outil de percussion sur ciseaux à manche en bois, sur la chasse ou bien les gravelets.

Le poids des massettes varie selon l'usage que l'on souhaite en faire : 300 g ou 400 g pour la gravure ou les bas-reliefs - 600 ou 800 g pour la sculpture - 1 000 à 1 250 g pour la taille classique.

Les principaux types de massettes sont les suivants :-

La massette droite est généralement utilisée par les tailleurs de pierre. Pour limiter les risques de blessure, choisir de préférence une massette aux angles chanfreinés

-

La massette cintrée présente l'avantage d'avoir ses surfaces parallèles à l'angle de frappe sur l'outil. Cela procure un meilleur impact et améliore la précision du geste.

-

La massette tronconique ou massette portugaise présente l'intérêt d'être bien équilibrée et offre la possibilité de travailler dans toutes les positions. Sa surface cylindrique offre une frappe beaucoup plus précise et toujours parfaitement centrée par rapport à la tête de l'outil (comme pour la massette cintrée, l'angle extérieur de la massette tronconique correspond à l'angle de frappe sur l'outil).

|

|

Attention : malgré tout son confort de travail, la forme arrondie de la massette tronconique (portugaise) répartie l'impact sur une ligne. Ceci a pour effet de fendre plus rapidement les manches en bois. Ce n'est pas le cas avec les autres massettes où l'impact est réparti sur toute la surface du manche.

| |

|

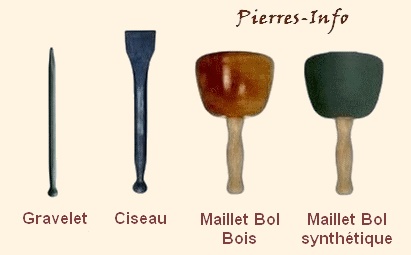

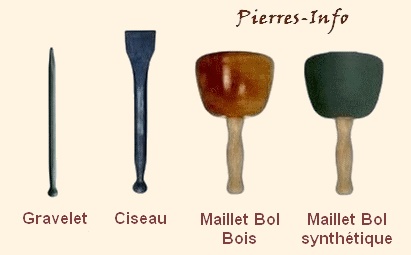

Les maillets sont des percuteurs qui remplacent la massette en acier en gravure et en sculpture, là ou l'impact de la frappe risquerait de provoquer des vibrations ou une force non compatible avec la précision demandée.

Les ciseaux ou gravelets frappés avec les maillets doivent posséder une tête spéciale arrondie qui porte logiquement le nom de "tête à maillet".

Le Maillet de type « bol » est parfaitement adapté pour la sculpture. Il est fait de bois très durs et lourds (800 kg/m3 à plus de 950 kg/m3) : chêne, frêne, cormier ou buis ou en matière synthétique dure (maillet de couleur verte).

Son diamètre varie de 115 à 140 mm et son poids de 750 à 1700 grammes. |

|

Attention, pour ne pas user trop rapidement le maillet au même endroit, il faut légèrement tourner le maillet dans sa main entre chaque frappe. L'usure est ainsi répartie tout autour du bol.

| |

|

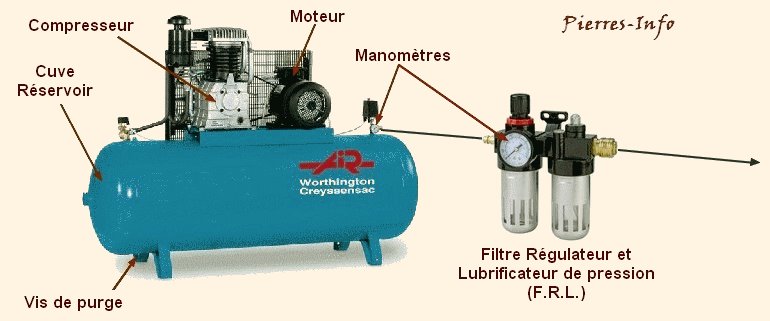

Les marteaux pneumatiques remplacent la massette ou le maillet. Ils peuvent avoir la forme d'un cylindre ou d'un pistolet dans lequel un piston, par ses va-et-vient, frappe un outil de taille. Sur ces marteaux, il est possible d'insérer un pic, une gradine, des ciseaux ou encore une boucharde. Tous ces outils de taille possèdent un emmanchement spécial.

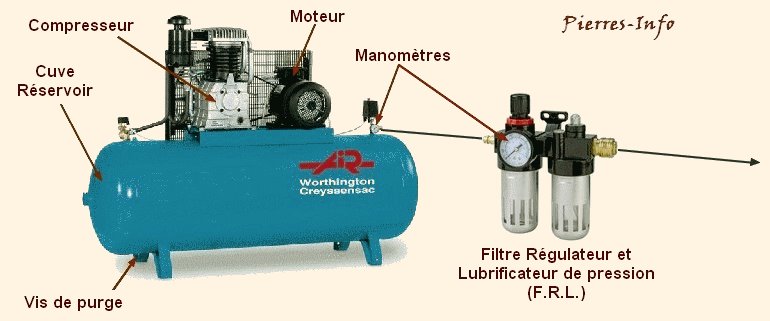

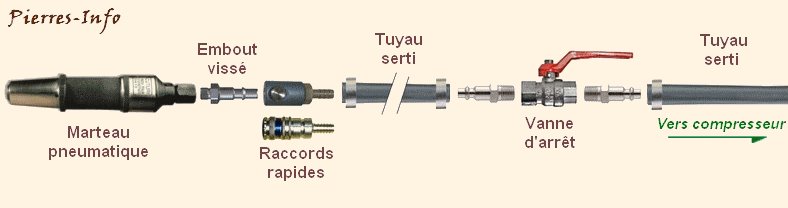

Pour fonctionner, ces marteaux sont raccordés à un compresseur d'air et à un système pneumatique. |

|

Chaque outil a besoin d'une certaine quantité d'air à une pression donnée. Ce volume se mesure en litre/min ou en m3/h (1m3/h=16,67 l/min).

Le volume d'air que délivre un compresseur dépend de la taille de sa cuve et de sa capacité à la remplir plus ou moins vite grâce aux performances de son groupe de compression (moteur électrique + pompe).

Taille de la cuve :

La cuve du réservoir sert uniquement à stocker l'air. Mais attention, choisir un réservoir trop restreint peut poser problème, car lorsque la cuve est vide il faut attendre qu'elle se remplisse pour pouvoir utiliser les outils. Une cuve de grande capacité permet donc de travailler en permanence, quel que soit l'air demandé par l'outil.

Une petite cuve (25 ou 50 litres) convient pour un compresseur utilisé en déplacement sur un chantier de sculpture. Mais selon le débit du marteau utilisé, le moteur risque de tourner en permanence afin de remplir la cuve, voir même d'être insuffisant pour le fonctionnement à plein régime du marteau. Il faut alors attendre le remplissage pour l'utiliser...

Les compresseurs à grosse cuve sont indiqués pour les ateliers (200 ou 300 litres) et d'une manière générale, une cuve importante permet de mieux réguler le débit d'air et de répondre aux demandes instantanées.

Pression et débit nécessaire :

Il faut retenir la pression la plus élevée. S'il faut alimenter un marteau pneumatique fonctionnant à 7 bars et un autre nécessitant une pression de 8 bars, le compresseur devra proposer une pression d'au minimum 8 bars.

Concernant le débit, 2 valeurs en m3/h sont généralement données par les fabricants : -

La première indique le volume engendré. Il s'agit du volume aspiré par le compresseur.

-

La seconde indique le volume restitué. Il s'agit du volume disponible réellement à la vanne du compresseur. C'est ce dernier débit d'air qui doit être pris en compte.

Maintenant, pour estimer le besoin en débit d'air, il faut additionner la consommation du ou des marteaux qui seront branchés et utilisés simultanément sur le compresseur. Multiplier ensuite le total obtenu par 1,25 (pour compenser les éventuelles fuites ou extension de réseau). Le résultat obtenu s'approche au mieux du débit réel attendu, c'est à dire le volume restitué.

Le groupe Moteur/Pompe :

La puissance du groupe de compression composé d'un moteur électrique et d'une tête de compression s'exprime en CV (ou HP en anglais). Le moteur électrique alimente directement ou par courroie la tête de compression. Cette tête est composée d'un ou plusieurs cylindres et pistons, qui, entraînés par le moteur électrique et grâce à un système de soupapes et clapet anti-retour, comprime de l'air et l'envoie dans la cuve pour y être stocké et distribué.

Les têtes de compression :

Un cylindre fonte permet un meilleur échange thermique et une durée de vie améliorée. Une tête bi-cylindre (droit ou en V) offre des capacités de compression supérieure et permet un usage intensif.

Pour choisir une puissance de compresseur adaptée à ses besoins, il faut déterminer la nature des outils qui seront branchés sur le compresseur et s'ils travailleront en même temps. Il faut également connaître la nature de la source électrique dont on dispose (230V mono ou 380V triphasé).

Il existe de nombreuses références de compresseurs, mais nous citerons pour exemple l'excellente marque Worthington Creyssensac dont nous joignons ici le catalogue compresseur au format pdf :

|

|

Pour fonctionner correctement, les marteaux pneumatiques doivent travailler avec un air sec et être lubrifiés sous peine de rouiller et de se bloquer...

Pour traiter l'air, il est donc impératif d'installer une unité de conditionnement d'air comprimé (appelée FRL : Filtre – Régulateur – Lubrificateur) à l'entrée de l'installation pneumatique.

Cet ensemble est constitué de 2 ou 3 appareils montés en série dans un ordre déterminé. Il se compose de la façon suivante :-

Un filtre à air qui l'épure et le purge de l'eau qu'il contient car l'air par nature est humide et lorsqu'on refroidit de l'air comprimé, de l'eau se forme.

-

Un régulateur de pression dont le rôle est de maintenir l'air comprimé à une pression constante, quelles que soient les fluctuations en air du réseau. Il doit réguler la pression en fonction de la demande. Il est souvent associé à un manomètre qui permet de contrôler la pression

-

Un lubrificateur qui a pour rôle d'incorporer à l'air un brouillard d'huile afin de lubrifier les parties mobiles des marteaux pneumatiques.

|

|

L'entretien

Le compresseur à air comprimé, comme tout autre appareil nécessite un entretien minimum pour assurer son bon fonctionnement :

-

Le filtre à air doit être régulièrement nettoyé afin d'éviter d'encrasser le compresseur. Si le compresseur est utilisé dans un atelier où l'air aspiré y est poussiéreux, une prise d'air frais peut être effectuée depuis l'extérieur.

-

Selon la fréquence d'utilisation, il est recommandé de purger la condensation. Pour se faire, une petite vis se trouve sous le compresseur. Elle permet d'éliminer l'excédent d'humidité qui pourrait oxyder le fond de la cuve ou bien geler en hiver.

-

Une vidange moteur doit être effectuée toutes les 100 heures de fonctionnement ou une fois par an minimum.

| |

|

Les contrôles obligatoires

Une installation conforme est une installation utilisable en toute sécurité. Vous devez donc faire contrôler votre installation tous les 40 mois par un organisme habilité comme l'Apave, Socotec ou Véritas. Le contrôle porte sur une vérification extérieure, un examen des accessoires de sécurité (notamment la soupape) et les documents de conformité de l'appareil.

Et tous les 10 ans, une requalification périodique doit être effectuée par un des mêmes organismes. Ce contrôle, plus complet, concerne :

- L'inspection de l'équipement sous pression

- Une épreuve hydraulique de l'équipement

- La vérification des accessoires de sécurité

- La vérification des documents de conformité (du constructeur et de l'installation)

|

| |

|

| Les Marteaux Pneumatiques | |

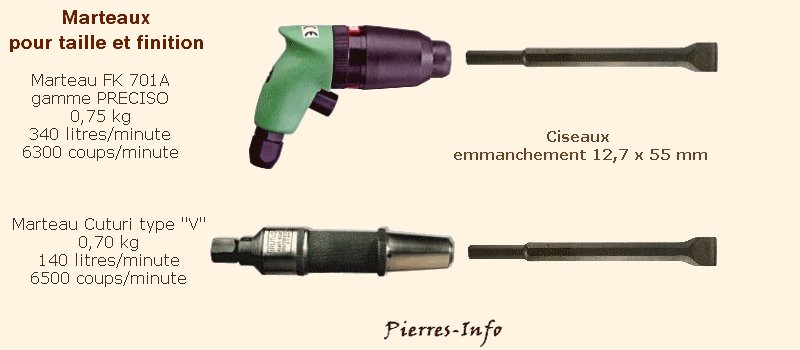

On distingue 2 types de marteaux pneumatiques. Ceux destinés à effectuer le dégrossi, ils doivent être puissant et sont suffisamment lourds pour une bonne efficacité. D'autres marteaux, de tailles moyenne à petite, servent à la taille rapprochée et à la finition de la forme.

On équipe ces marteaux d'outils de taille spéciaux qui possèdent un emmanchement adapté et différent selon le matériel ou la marque.

Il existe de nombreuses références de marteaux pneumatiques. Pour exemple, nous donnons ici 3 marteaux de qualité très utilisés en taille de pierre comme en sculpture.

MARTEAU POUR DÉGROSSIR :

Les marteaux pistolets de ce type ne sont pas très précis. Ils permettent essentiellement de tailler le matériau lors de l'épannelage des faces ou du rapprochement grossier de la forme. Ils sont équipés d'un outil amovible, un pic ou un ciseau gradine, un ciseau à dents, afin de dégager un maximum de matière. On peut finir proprement la taille en utilisant un ciseau droit.

Ce type de marteau est également utilisé en taille de pierre pour le bouchardage des parements. On y insère alors une boucharde rotative.

La percussion est actionnée avec une gâchette tandis que le marteau est tenu fermement par son corps (et non par l'outil). Pour donner plus de force de pénétration durant la taille, l'opérateur peut appuyer son autre main sur le méplat situé à l'arrière du pistolet.

Les outils utilisés avec ce type de marteau possèdent un emmanchement 15 x 55 mm et sont munis d'une collerette. Ils sont maintenus en toute sécurité grâce à une bague vissée (décaleur).

En savoir plus sur le marteau SULLAIR SK3 :

|

|

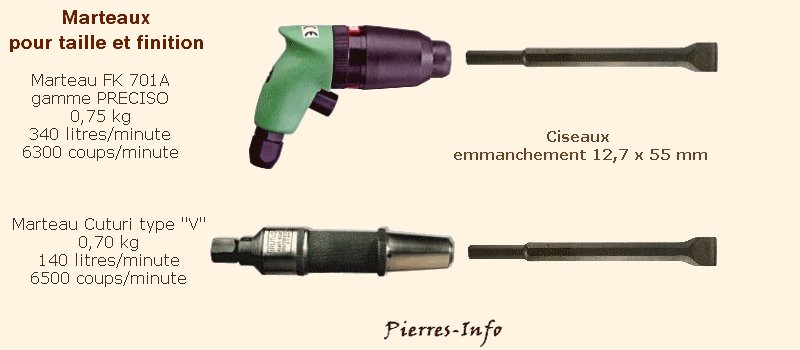

MARTEAUX POUR TAILLE ET FINITION :

Ces marteaux pneumatiques doivent offrir une meilleure précision pour que l'outil ne s'enfonce pas trop dans la matière ou ne crée pas d'arrachements. Pour cela, les outils utilisés sont plus "fin" et la vitesse de frappe du marteau (coups/minute) est plus importante que celle des gros marteaux.

On trouve des marteaux de type pistolet à gâchette de taille variable comme ceux de la gamme FK. D'autres modèle de type CUTURI se présentent sous forme de cylindre. Ils sont tenus comme on tiendrait un gros stylo et procurent ainsi une excellente précision.

Ces marteaux doivent être équipés d'outils amovibles possédant un emmanchement décolleté de 12,7 x 55 mm. Tous les ciseaux classiques de taille peuvent être utilisés, une pointerolle, un ciseau gradine, un ciseau droit ou une gouge.

Avec ce type de ciseau, l'opérateur tient le pistolet ou le corps du marteau d'une main et le ciseau de l'autre en utilisant la méthode de son choix, c'est à dire à pleine main ou avec le petit doigt à l'arrière de l'outil (décrites ici).

En savoir plus sur les marteaux FK et CUTURI :

|  |

|

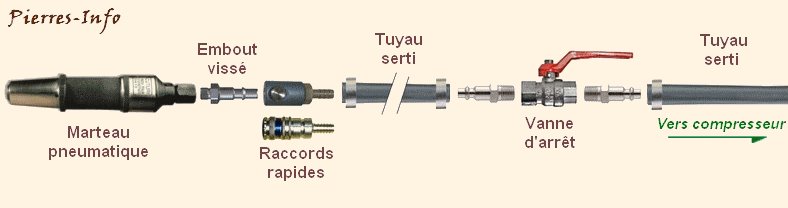

MONTAGE DE RACCORDS RAPIDES ET RÉGLAGE DE LA FORCE DE FRAPPE :

Il est possible de faciliter le montage et démontage des marteaux pneumatiques (sans fermer l'arrivée d'air) en équipant les marteaux et le tuyau d'arrivée d'air avec des raccords rapides.

Durant la taille, lorsqu'on recherche à avoir beaucoup de précision, il faut également pouvoir régler la force de frappe du marteau pneumatique. La plupart des marteaux de type FK (pas tous) possède un système de bague permettant de moduler la pression. Ce n'est pas le cas pour les marteaux CUTURI. Il est donc possible d'installer une vanne sur le tuyau d'arrivée d'air. A portée de la main de l'opérateur, elle permettra la régulation du débit d'air mais aussi l'arrêt complet du marteau et son démontage.

|  |

|

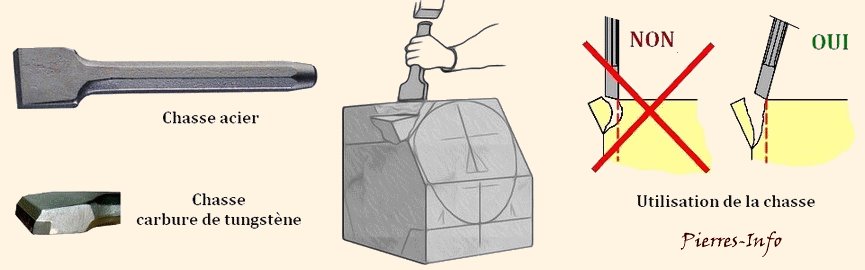

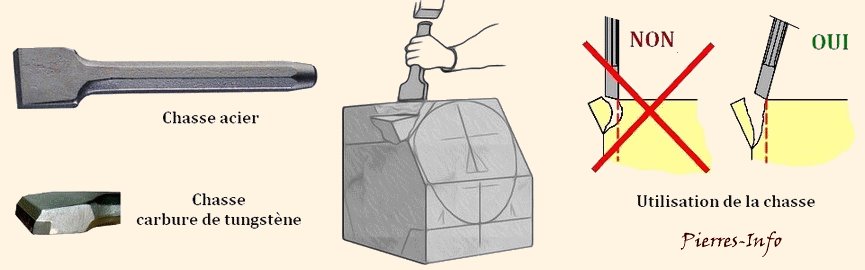

La chasse est un outil à percussion posée percuté par une massette. Elle est utilisée au début du processus de taille, durant les phases d'épannelage et de dégrossissage. Elle permet d'éclater le bord du matériau par éclats nets successifs, le long d'un tracé. Cette action permet de préparer la taille au ciseau à partir des bords du bloc.

Pour être efficace, la frappe donnée par la massette doit être forte et sèche. Théoriquement, un coup doit suffire pour former l'éclat.

Pour les matériaux très durs ou abrasifs, il existe des chasses dont l'extrémité est renforcée par une pastille au carbure de tungstène.

On commence toujours par chasser une extrémité en allant vers le centre, puis l'autre extrémité de la même façon. Ceci afin de préserver les coins du matériau.

|

|

Attention à la bonne tenue de l'outil : l'arête vive est tournée vers soi et la chasse orientée en biais pour former un angle ouvert avec le parement. Plus l'angle se referme, plus l'éclat est important. Mais, attention, un angle droit ou insuffisamment ouvert risque de provoquer un "creux" dans le parement.

| |

|

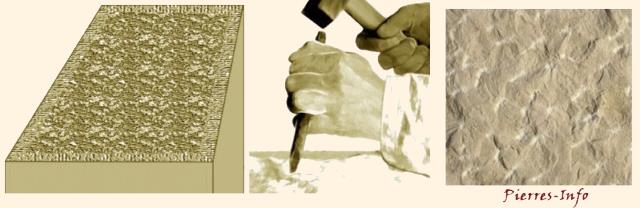

Lors de l'épannelage d'un bloc, une fois que les arêtes d'un parement ont été éclatées à la chasse et le pourtour de la face relevé au ciseau droit, il reste un surplus de matière au centre. Le pic est alors utilisé pour l'araser, l'aplanir. Cette action de dégrossissage précède théoriquement le travail au ciseau gradine suivi de la finition au ciseau droit.

Les traces du pic laissent une surface marquée de sillons réguliers parfaite pour l'accroche d'un mortier au niveau d'un joint. Mais cela peut être aussi une finition décorative du parement. On parle de la finition "piquée".

|

|

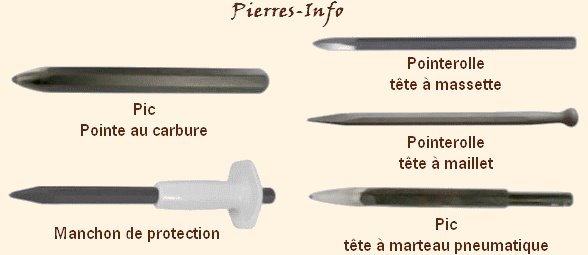

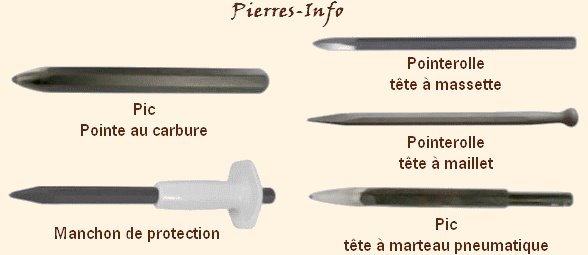

Ses appellations sont diverses et variées... Pic, Pointe ou Broche pour les plus gros outils. Pointerolle pour le plus fin.

Comme pour les ciseaux, on trouve des pics dont la tête est adaptée aux marteaux utilisés : massette, maillet ou pneumatique. Pour les matériaux durs ou abrasifs, il existe des pics dont la pointe est renforcée par du carbure de tungstène.

Et pour les mains craignant la massette, il est possible d'adapter un manchon de protection sur le corps de l'outil.

|  |

|

C'est à ciseau en fer ou en acier muni d'un nombre variable de dents pointues, dites en "grains d'orge". La gradine est utilisée après la chasse et le pic pour se rapprocher de la forme sculptée. Elle prépare le travail de finition au ciseau droit. On trouve des gradines dont la tête est adaptée aux marteaux utilisés : massette, maillet ou pneumatique.

La gradine laisse des stries plus ou moins régulières. Ce n'est pas un type de finition proprement dit mais sont aspect particulier est parfois utilisé en sculpture pour la reproduction d'une chevelure ou de la barbe. |

|

C'est un ciseau en fer ou en acier, sans dents, utilisé dans de nombreuses phases de taille et de sculpture. Il permet de ciseler (relever) le bord des parements afin de garder des arêtes propres, à graver les matériaux ou encore à effectuer la finition de la sculpture après le travail de dégrossissage et de rapprochement effectué avec la gradine.

Les coups de ciseau laissent une surface marquée de traits fins et réguliers. C'est un aspect de surface décoratif. On parle de finition "ciselée".

On trouve bien entendu des ciseaux droits dont la tête est adaptée aux marteaux utilisés : massette, maillet ou pneumatique.

Pour la sculpture et la gravure, on utilise des petits ciseaux droits, des gravelets. Selon la dureté du matériau et le travail effectué, il existe plusieurs types de gravelet :-

Le gravelet acier pour les pierres tendres à dures

-

Le gravelet au carbure de tungstène possédant un corps en acier sur lequel une pastille au carbure a été enchâssée.

-

Les gravelets de couleurs (proposés par certains fabricants). Leur charge en carbure est adaptée au matériau travaillé et signalée par une couleur : Jaune pour le marbre - Orange pour le marbre et le granit - Bleu pour le granit.

|

|

Il ne doit pas être confondu avec la gradine. Ce ciseau en fer ou en acier possède des dents plates qui creusent moins la matière.

Le ciseau bretté permet en fait d'effectuer un travail intermédiaire de rapprochement entre celui de la gradine et celui du ciseau droit.

On trouve bien entendu des ciseaux brettés dont la tête est adaptée aux marteaux utilisés : massette, maillet ou pneumatique. |

|

C'est un ciseau en fer ou en acier dont l'extrémité est plus ou moins incurvée. On l'utilise en taille de pierre comme en sculpture pour réaliser les formes concaves, les drapés ou les boucles de cheveux par exemple.

Attention, malgré la forme de l'outil, on ne taille pas les parties convexes ou en bosse avec la gouge. Le sens d'affûtage du taillant ne le permet pas. Pour cela, on utilise un ciseau droit.

On trouve bien entendu des gouges dont la tête est adaptée aux marteaux utilisés : massette, maillet ou pneumatique.

|

|

|

|

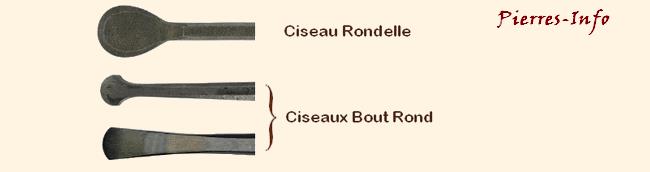

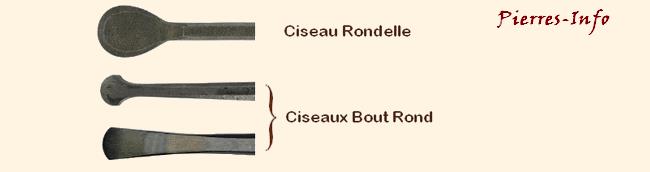

Les Ciseaux Ronds

Il existe 2 types de ciseaux ronds. Le ciseau rondelle et le ciseau à bout rond. Ils ont la même fonction, assez comparable à celle de la gouge. Il permet de réaliser les formes concaves, les drapés, les boucles de cheveux ou le creux des paupières par exemple.

C'est un ciseau qui peut être assez difficile à se procurer selon le type de marteau utilisé : massette, maillet ou pneumatique et, à notre connaissance, il n'existe pas de version au carbure de tungstène.

|  |

|

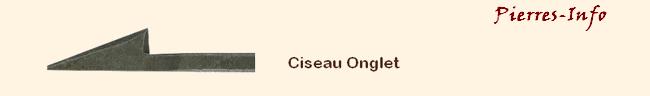

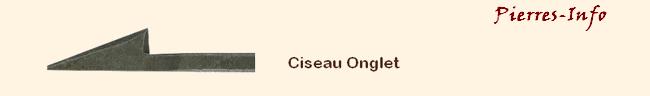

Le Ciseau Onglet

Le ciseau onglet permet d'aller fouiller les zones formant les angles les plus aigus.

C'est un ciseau qui peut être assez difficile à se procurer selon le type de marteau utilisé : massette, maillet ou pneumatique et, à notre connaissance, il n'existe pas de version au carbure de tungstène.

|  |

|

Le Ciseau Crête de Coq

Le ciseau crête de coq permet d'aller refouiller les zones formant un angle ou une butée, arrondis et rentrants.

C'est un ciseau qui peut être assez difficile à se procurer selon le type de marteau utilisé : massette, maillet ou pneumatique et, à notre connaissance, il n'existe pas de version au carbure de tungstène.

|  |

|

|

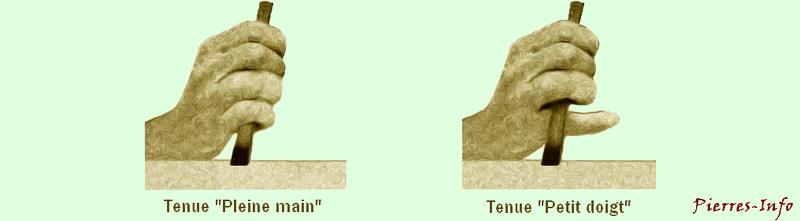

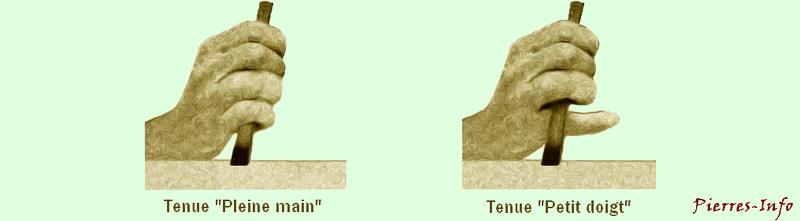

Tenue des ciseaux

Que l'on utilise un maillet, une massette ou un marteau pneumatique, on peut tenir les ciseaux de 2 manières :-

L'outil est tenu à pleine main : Ce maintient offre de la force, mais au détriment de la précision, notamment avec les ciseaux dont le corps est rond. S'il n'est pas suffisamment serré, l'outil peut tourner et fausser le ciselage... On utilise plutôt cette méthode lorsque le geste n'a pas besoin d'être très précis ou lorsque les coups à donner son forts à la chasse

ou au pic.

L'outil est tenu en plaçant le petit doigt à l'arrière de l'outil : Bien que légèrement douloureuse au départ, cette simple action apporte de nombreux avantages. Elle empêche le ciseau de tourner et apporte donc plus de précision, elle est moins fatigante car elle permet de relâcher le serrage et elle améliore la vision du travail effectué pour l'opérateur. Ce dernier avantage n'est pas négligeable car nécessaire durant les opérations de sculpture ou de gravure qui demandent de la précision.

Vous tenez à l'intégrité de votre auriculaire ?

Évitez cette dernière position lors des frappes fortes à la chasse ou au pic par exemple... |  |

|

NOTIONS DE TAILLANDERIE :

L'art de la taillanderie est celui qui consiste à fabriquer les outils de taille ou de coupe en acier comme les masses, les taillants, les ciseaux, etc.

Lorsqu'on travaille un granit ou un matériau abrasif comme le grès, il est souvent nécessaire de redonner une trempe à l'outil. En pratiquant les techniques de forge il est donc possible de prolonger la durée de vie des ses pics ou de ses ciseaux et même de les fabriquer. Cela représente une source d'économie non négligeable et peut aussi permettre de modifier le profil des outils en le rendant plus personnel, car n'existant pas dans le commerce.

Pour pratiquer cet art, il est nécessaire de connaître les techniques de forge et de trempe. C'est un métier à part entière qui demande un matériel adapté et beaucoup d'expérience pour offrir un résultat probant. Nous n'en donnerons donc ici que quelques notions de base.

LE MATÉRIEL :

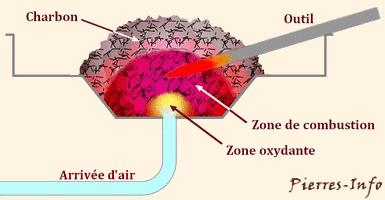

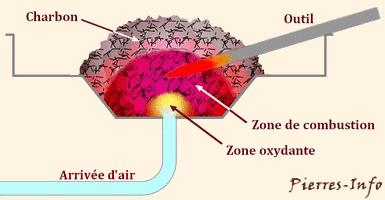

Le Foyer :

Pour chauffer l'acier, un foyer pouvant contenir le combustible est indispensable. Il doit résister à des températures de l'ordre de 1 000 °C et doit être muni d'une tuyère pour amener de l'air.

On peut opter pour une solution de fortune comme de simples briques réfractaires ou un vieux barbecue recyclé pour la partie foyer

et un soufflet pour la ventilation. Sans oublier de prévoir un système de réglage du débit (variateur de vitesse électronique ou mécanique par une vanne)...

Mais plus sérieusement, il existe des forges à charbon de campagne équipée d'un foyer en fonte et d'un soufflet à clapet. Ce type de modèle est largement suffisant pour le forgeage de petits outils et reste dans un budget abordable (moins de 900 € pour le modèle ci-dessous). |

|

Le Combustible :

Le simple charbon de bois convient bien pour la forge, c'est un combustible propre et facile à se procurer. On peut trouver également dans le commerce du charbon de forge, une houille grasse épurée, lavée et dépoussiérée pour générer le moins possible de mâchefer et de cendres. Le charbon de forge est théoriquement moins onéreux et a un meilleur pouvoir calorifique que le charbon de bois, mais attention, il dégage des fumées toxiques (aérage indispensable).

Les Outils :

-

Pour forger, il faut un support dur et "trempé" pour résister aux éventuels coups de marteau. Une enclume est donc indispensable

-

Il faut un marteau assez lourd (entre 800 g et 1.5 kg)

-

Une paire de tenailles est nécessaire pour manipuler les pièces dans le foyer et sur l'enclume.

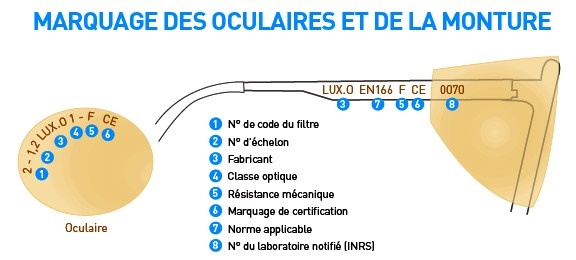

Les Protections :-

Un tablier en cuir (ciré ou non) protège des projections chaudes au martelage

-

Des gants ignifugés isolent les mains

-

Les yeux sont protégés par des lunettes spéciales (traitées anti-buée et anti-rayures)

La Matière Première :

Il faut tout d'abord comprendre la différence entre fer et acier. L'acier est un fer contenant un taux plus ou moins important de carbone. Ce taux varie de 0,3 à 2 %. En deçà de 0,3% c'est du fer et au delà de 2 % c'est de la fonte. Plus un acier contient du carbone et plus il est dur, mais aussi plus cassant...

Pour un acier à outils, le taux idéal se situe entre 0,5 % et 0,8 % de carbone.

Il est préférable d'éviter les aciers de récupération (limes, ressort,...). La référence de l'acier comme les températures de travail et de trempe ne sont pas connues.

Si vous n'avez pas de ferronnier dans votre région pour vous fournir (et vous conseiller), voici quelques adresses régionales de fabriquant d'acier :

ASCOMÉTAL (Isère) /

AUBERT & DUVAL (France)

Un fournisseur de matériel de forge :

VAILLANT FORGE

|  |

|

Comment forger

LE FORGEAGE :

|  |

|

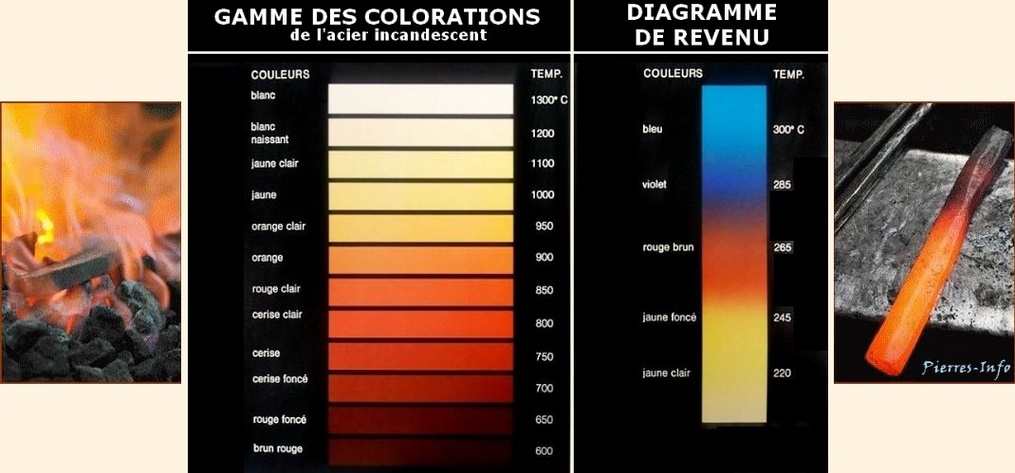

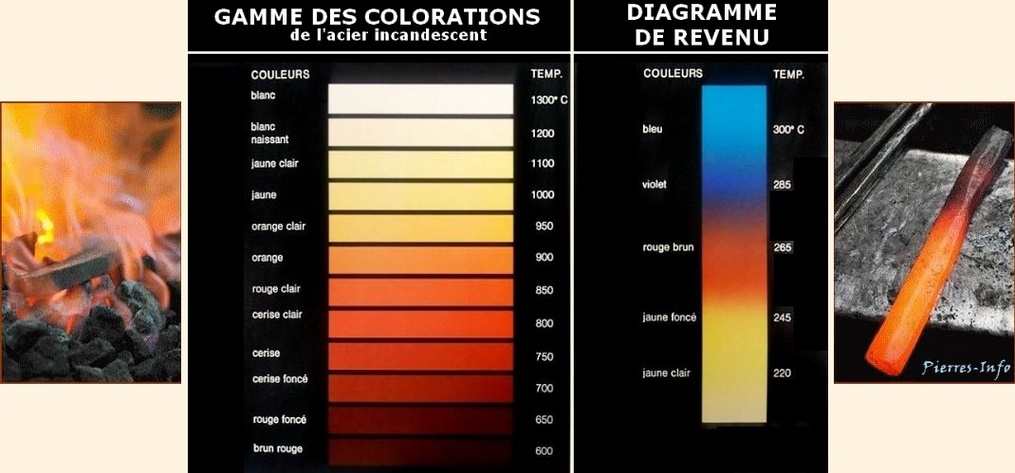

Chauffer l'acier lentement dans la zone de combustion sur environ 30 mm jusqu'à atteindre une température de 850°.

L'acier prend alors une couleur rouge cerise clair.

Forger le taillant de l'outil et le parer au marteau.

Lorsque le rouge sombre est atteint, chauffer à nouveau sur le feu si l'opération de forgeage n'est pas terminée.

Attention, ne jamais travailler un acier noir.

Laisser l'outil refroidir et finir le taillant à la meule.

La Trempe :

Chauffer lentement sur le feu une longueur de maximum de 20 mm jusqu'à la température de 800°, donnant un rouge cerise

1 ère trempe : Plonger l'outil sur 8 à 10 mm, dans une eau à 20° et pendant quelques secondes seulement

2 ème trempe : Lorsque la partie chauffée atteint le rouge sombre, plonger toute la partie chauffer dans l'eau en agitant l'outil.

La 1 ère trempe varie en fonction de la section du taillant : Pour un gravelet, compter 2 secondes - Pour un pic ou un gros ciseau 7 à 10 secondes.

La 2 ème trempe doit être limitée pour ne pas refroidir totalement l'outil. Il faut garder une chaleur interne suffisante pour permettre l'étape suivante, le revenu.

Le Revenu :

Lorsque l'outil est sorti de l'eau, décaper l'extrémité du taillant à l'aide d'une lime fine et laisser "revenir" la température, c'est à dire :

-

Au jaune clair pour le travail du granit

-

À l'orange clair pour le travail des pierres dures, du marbre

-

À l'orange rouge pour le travail des pierres tendres

Lorsque cette couleur de "revenu" est atteinte, plonger rapidement l'outil dans l'eau et le ressortir immédiatement.

Attendre l'évaporation de la goutte d'eau qui reste à l'extrémité du taillant.

Renouveler cette opération autant de fois qu'il est nécessaire jusqu'à ce que cette goutte ne s'évapore plus.

Laisser refroidir l'outil tranquillement à l'air libre, mais calme.

|  |

|

|

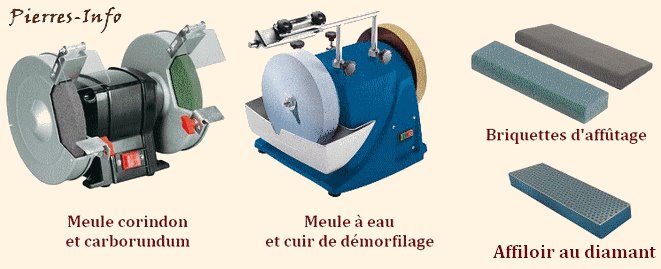

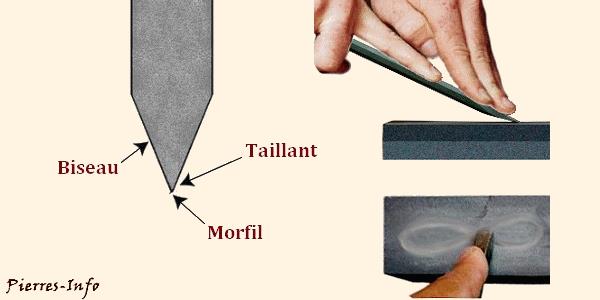

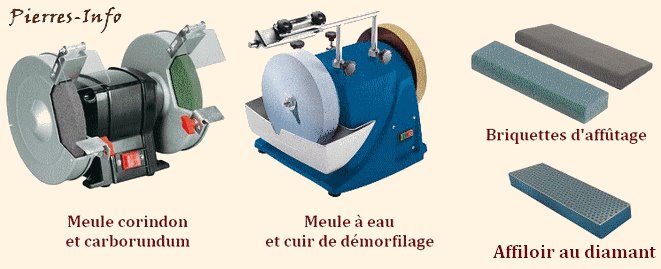

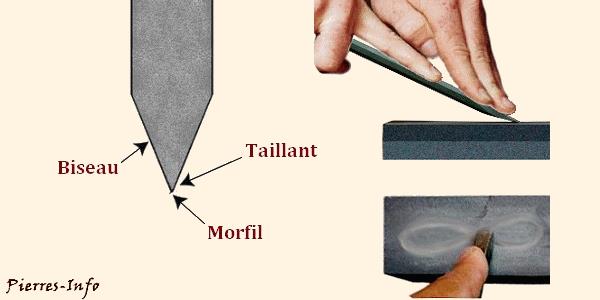

Pour entretenir son outillage et garantir un résultat propre et précis, tous les outils de taille doivent être parfaitement affûtés, avant et régulièrement pendant le travail.

Le but d'un affûtage est de rendre un outil coupant tout en lui retirant un minimum de matière et en respectant son profil et ses angles de coupe. La fréquence de l'affûtage dépend de l'abrasivité et de la dureté du matériau.

Les outils de coupe peuvent être affûtés à sec à l'aide de tourets à meuler ou de ponceuses à bandes rapides, ou affûtés à l'eau à l'aide d'une meule spéciale tournant lentement dans un bain d'eau de refroidissement.

LES DIFFÉRENTES ÉTAPES :

Le meulage au touret est un travail de dégrossissage qui permet d'éliminer une arête émoussée, de retirer les éventuelles ébréchures ou de redonner l'angle de coupe aux taillants.

Les meules utilisées doivent être adaptées à la matière à affûter :-

Pour les outils en acier : une meule au corindon à sec (grain de 45 pour le dégrossi - grain de 60 pour la finition)

-

Pour les outils au carbure de tungstène : une meule au carborundum à sec (grain de 60 pour le dégrossi - grain de 120 pour la finition)

Attention à cette opération de meulage sur le carbure de tungstène : il faut travailler par touches légères, sans faire chauffer l'outil et le laisser refroidir à l'air ambiant. Ne surtout pas tremper l'outil dans l'eau car un échauffement trop important suivi d'un refroidissement brutal risque de créer un fendillage du carbure.

Le démorfilage de l'arête meulée consiste à retirer le morfil, une bavure d'acier très fine à peine visible mais que l'on peut sentir au toucher. Elle s'est formée sur l'arête coupante du taillant lors du meulage. Cette opération est réalisée avec un disque de démorfilage en cuir. A défaut, une briquette d'affûtage d'un grain très fin peu être utilisée.

|

|

L'affûtage proprement dit. C'est un travail de finition et d'entretien régulier du tranchant de l'outil. Concernant les outils en acier, il peut être réalisé avec une meule à eau (corindon supérieur blanc).

On trouve également dans le commerce des briquettes d'affûtage au corindon et au carborundum ou des affiloirs au diamant disponibles en grain fin, moyen et gros. Pour ce travail de finition, il faut utiliser un grain de 220 à 400.

AFFÛTAGE D'UN TRANCHANT DROIT :

Lors de l'affûtage, l'outil doit former un angle d'environ 20 degrés par rapport à la surface de la briquette et on le frotte en formant une demi-douzaine de "8" de chaque côté du taillant.

Les briquettes peuvent être utilisées à sec mais il est conseillé d'utiliser un peu d'eau pour favoriser l'abrasion.

Mais lorsqu'on mouille les briquettes il faut bien les nettoyer après utilisation sinon les résidus vont s'agglomérer, sécher, et former une croûte gênante lors du prochain affûtage en le rendant inopérant.

|  |

|

AFFÛTAGE D'UN TRANCHANT CINTRÉ (GOUGE) :

Lors de cet affûtage sur le touret, le taillant de la gouge doit être promené régulièrement sur la meule pour éviter les facettes et la surchauffe.

La finition peut être effectuée par une briquette arrondie en prenant bien soin de ne pas bomber le taillant (points de contact). Le démorfilage est effectué en passant la même briquette bien à plat dans le creux de la gouge.

|  |

|

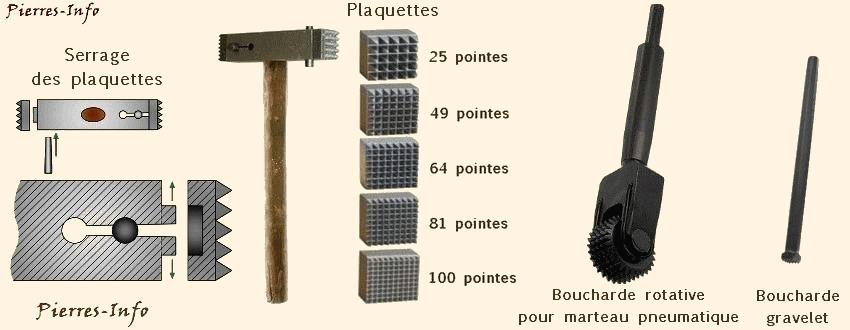

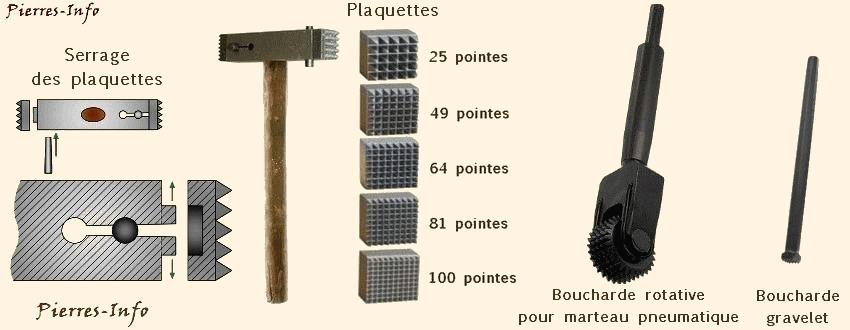

La boucharde est un marteau de tailleur de pierre équipé de 2 têtes carrées à "pointes de diamants" en acier.

Exclusivement utilisé sur les pierres dures, il sert à aplanir la surface d'une pierre brute par écrasement du grain.

Méthode d'utilisation :-

En premier lieu, la face brute à tailler est piquée, smillée et gradinée de façon à supprimer les grosses aspérités.

-

Afin de protéger les arêtes au pourtour de la face, une ciselure périphérique de 2 à 3 cm de large est exécutée au ciseau droit.

-

Le manche de la boucharde est tenu à 2 mains et la frappe reste perpendiculaire à la face pour une meilleure efficacité. Il faut également rester parallèle au bord de la face pour donner un rendu régulier et uniforme.

La surface bouchardée doit être régulièrement balayée afin de bien écraser le grain plutôt que la poussière et aussi pour ne pas encrasser la boucharde.

C'est une finition de surface, décorative ou non. On parle de finition bouchardée/ciselée.

Selon l'épaisseur de pierre à aplanir et sa dureté, on peut utiliser plusieurs bouchardes : une boucharde à 16 pointes écrase beaucoup de matière. Le travail est affiné avec l'utilisation de bouchardes équipées d'un nombre de pointes plus important : 49, 64, 81 ou 100 pointes... Jusqu'au rendu final souhaité.

|

|

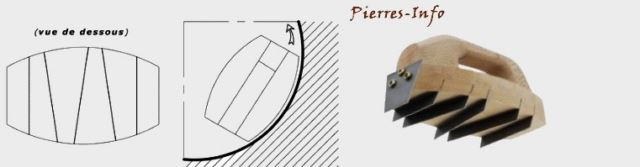

Auparavant les bouchardes étaient forgées et monolithes, aujourd'hui, elles sont équipées de plaquettes interchangeables. Un système de serrage à clef conique permet leur fixation (voir croquis)

De nos jours, la finition bouchardée peut être obtenue à l'aide de roulette à pointes de diamant montée sur un outil, lui-même actionné par un marteau pneumatique. La boucharde est alors roulée régulièrement sur une face sciée (selon la dureté de la pierre, 3 à 5 passages de roulettes sont nécessaires). Dans ce cas, la boucharde est plus un outil de finition décorative qu'un outil de taille proprement dit.

La boucharde "gravelet" peut être utilisée lors de la réalisation d'un bas-relief pour dresser un fond en donnant un aspect décoratif et granuleux qui accroche l'ombre et renforce ainsi le relief.

Attention, pour obtenir un aspect net du bouchardé, notamment sur les pierres grasses ou légèrement humides, il est nécessaire de balayer la surface, mais aussi de décrasser régulièrement la tête en la frottant avec une brosse laiton.

|  |

|

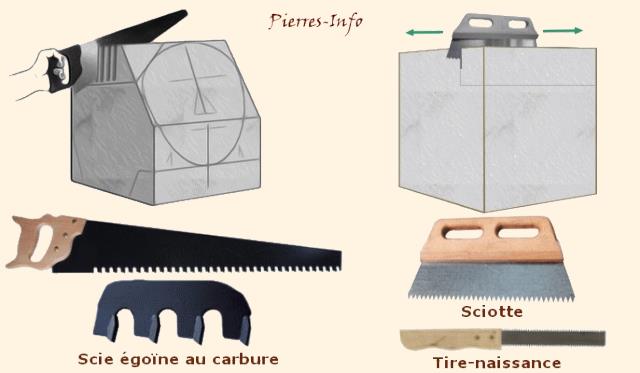

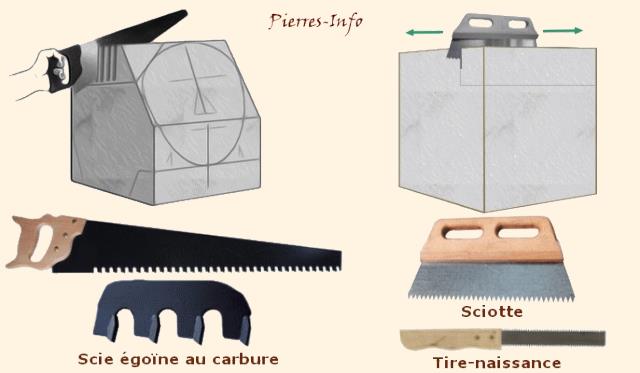

Pour pratiquer un épannelage, marquer un trait ou se rapprocher de la forme, il est possible d'utiliser des scies manuelles. Ce type d'outillage n'est cependant réservé qu'aux pierres tendres à fermes.

On trouve 3 principaux types de scies :-

La scie égoïne : de forme classique, ses dents sont munies de segments au carbure de tungstène. La coupe se fait à sec et permet d'effectuer toutes les opérations de sciage classiques.

-

La sciotte : cette petite scie à 2 poignées est essentiellement utilisée pour "tirer" un trait de sciage le long d'un tracé. Assez archaïque, elle demande une certaine dextérité sous peine d'épaufrer les arêtes. Sa voie est faite de dents classiques en fer, la sciotte n'est donc efficace que sur la pierre tendre et n'aime pas l'humidité (bourrage).

-

Le tire-naissance : cette petite scie emmanchée est bien utile pour marquer proprement le départ d'une entaille ou d'un filet. Cela prépare l'utilisation de la sciotte ou du ciseau en garantissant l'intégrité des arêtes.

On peut fabriquer son tire-naissance en utilisant une lame de chemin de fer à dents insérée dans un manche quelconque.

|

|

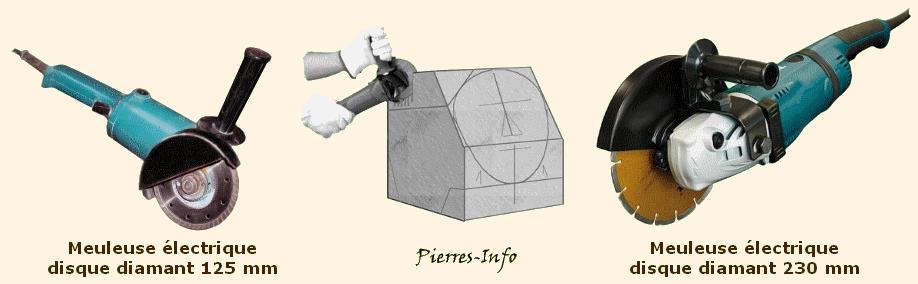

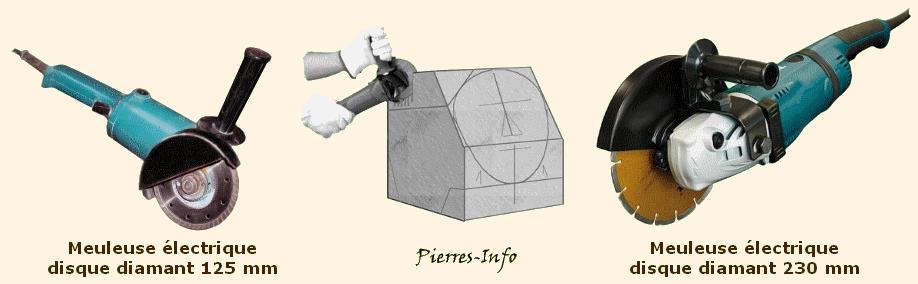

Les disqueuses électro-portatives, que l'on trouve le plus souvent sous l'appellation meuleuses, sont utilisées pour toutes les opérations de dégrossissage, du sciage au trait aux épannelages. Les découpes avec ce type de disques se font "à sec".

On trouve principalement 2 tailles de machines, adaptées au disque qui les équipe : -

Le plus petit format de machine accepte les disques d'un diamètre de 125 mm.

-

Les gros modèles de machine acceptent les disques d'un diamètre de 230 mm.

|

|

Il faut équiper ces machines d'un disque de découpe d'un diamètre et d'un alésage correspondant. Pour le sciage des matériaux, même tendres, il est préférable d'éviter les disques en fibres. Ils peuvent présenter un risque d'éclatement et n'ont pas le même rendement que les disques diamantés.

Un disque diamanté comporte deux parties : les segments diamantés et la tôle.

La partie diamantée du disque est plus épaisse que la jante pour permettre l'attaque dans la matière.

Le segment est constitué d'un mélange de diamants et de poudre métallique. Lors du processus de fabrication, le mélange est comprimé afin d'obtenir un alliage métallique solide qui garantie la tenue du diamant. Les segments sont ensuite soudés sur la tôle par un laser, ce qui garantit le degré de sécurité le plus élevé

Chaque matériau ou groupe de matériaux possède une dureté et une abrasivité propre. Aussi, le choix du type du disque doit être opéré en fonction de ces deux éléments. Utiliser un disque non adapté au matériau qu'il découpe peut être fatal à sa longévité. Par exemple, un disque conçu pour couper le marbre sera "mort" après avoir coupé quelques mètres carré de grès, pourtant plus tendre mais beaucoup plus abrasif...

Attention à la nature du disque, l'épaisseur de la tôle et la qualité du diamant sont des critères importants, au niveau sécurité mais aussi de la longévité.

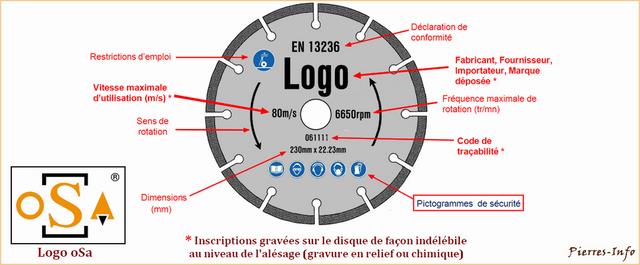

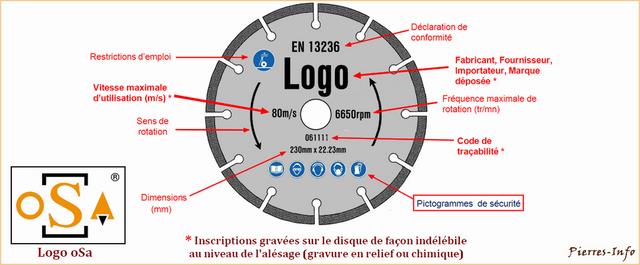

Il existe un décret n°2003-158 du 25 février 2003 qui définit les exigences de sécurité et de marquage des outils diamantés rotatifs destinés aux opérations de tronçonnage à l'aide de machines électroportatives. Il en découle la norme européenne EN13236 qui définit les prescriptions de sécurité sur la fabrication des outils diamantés.

Les principales exigences sont des contrôles effectués lors de la fabrication des outils :-

Tests de résistance sur la soudure des segments afin d'en éviter la rupture

-

Tests sur la dureté du centre acier afin d'éviter tout risque de déformation

De plus, un marquage oSa (Organisation de Sécurité des Abrasifs) doit fournir à l'utilisateur les informations permettant un emploi en toute sécurité des outils diamantés :-

Vitesses maximales d'utilisation

-

Manipuler et transporter les outils diamantés avec précaution

-

Respecter les restrictions d'utilisation

-

Utiliser les équipements de protection

-

Indiquer le sens de rotation de l'outil

Le marquage oSa n'est pas obligatoire mais il offre la garantie que le fabricant de l'outil a respecté les critères techniques de sécurité spécifiés dans la norme EN13236.

|  |

|

Le pourtour du disque s'appelle la jante. Il est important de connaître ses différentes formes car elles correspondent en à l'usage que l'on peut faire du disque.

La jante segmentée à encoches : ces encoches, plus ou moins larges et de formes variables, créées des espaces entre les segments. Ce type de disque est plutôt conçu pour découper les pierres tendres, car les espaces ventilent mieux lors de la découpe (rapide dans la pierre tendre) et permettent aussi d'éviter le "bourrage" en dégageant mieux la poussière.

|  |

|

La jante continue : le segment est reparti sans interruption tout autour de la jante. Les disques de ce type garantissent une coupe nette sans épaufrures mais sont théoriquement réservés aux matériaux très durs comme le granite.

|  |

|

La jante à segments continus crénelés ou cannelés : le segment est reparti sans interruption tout autour de la jante, mais un crénelage régulier est pratiqué. Les disques de ce type garantissent une coupe nette comme tous les disques à segments continus. Le crénelage améliore l'attaque et ventile mieux qu'un segment continu. Ils sont généralement polyvalent et offre théoriquement une durée de vie plus longue.

|  |

|

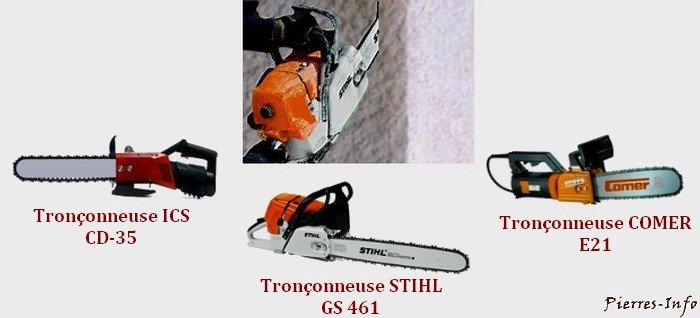

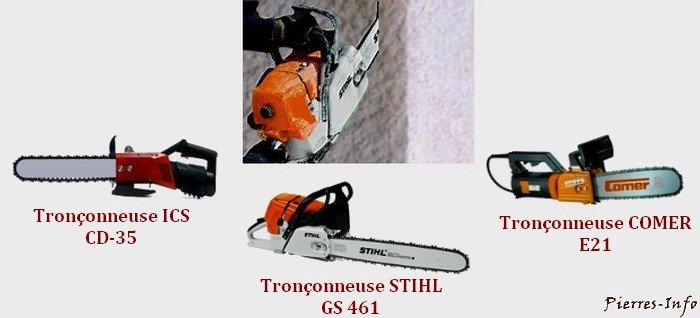

| Les Tronçonneuses à Pierre | |

Comme pour le bois, il existe des tronçonneuses à pierre. Elles peuvent être utilisées pour pratiquer des épannelages ou dégrossir les matériaux.

Ces machines sont équipées de chaîne diamantées et l'alimentation est soit électrique, thermique ou hydraulique, avec un refroidissement à l'eau ou non. La profondeur de coupe reste limitée et varie de 30 à 60 cm selon les modèles.

Pour exemple, gamme de prix selon la marque et les performances :-

Tronçonneuse électrique ICS - CD-35 (tous matériaux) longueur de coupe 35 cm - 2 500 euros TTC

-

Tronçonneuse thermique ICS - 680GC-35 (tous matériaux) longueur de coupe 35 cm - 3 000 euros TTC

-

Tronçonneuse hydraulique ICS - 880-F (tous matériaux) longueur de coupe 60 cm - 8 000 euros TTC

-

Tronçonneuse électrique STIHL - GS 461 (tous matériaux) longueur de coupe 40 cm - 2 400 euros TTC

-

Tronçonneuse électrique COMER - E21 (pierres tendre à ferme) guide de 53 cm - 1 200 euros TTC

|

|

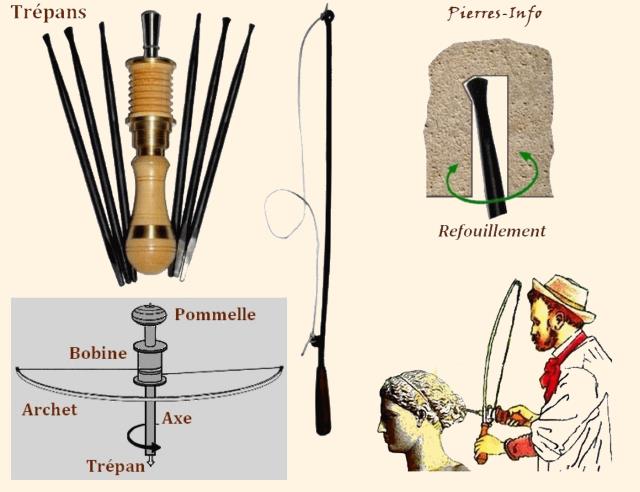

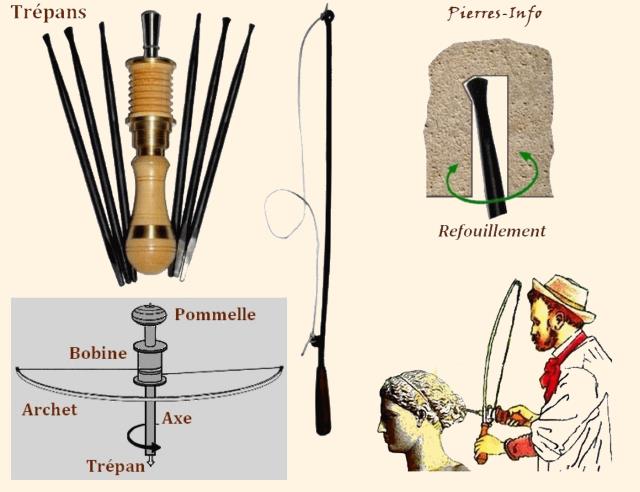

LES PERCEUSES À MAIN :

Avant l'avènement de l'électricité, les trous étaient percés manuellement. En sculpture et encore aujourd'hui, il est utile de posséder un système manuel de foration. Il permet d'effectuer certaines opérations délicates de refouillement comme les boucles de cheveux ou les plis de drapés ou plus simplement d'atteindre des "fonds" sans le risque d'éclatement que pourrait provoquer un ciseau.

Il est encore possible de trouver des drilles à archet que l'on équipe d'une mèche spéciale (ou trépan).

Comme le montre le dessin ci-dessous, la corde de l'archet est enroulée autour de la bobine de la drille et tendue. L'opérateur appuie ensuite sur le pommeau, tandis que la rotation est effectuée par va-et-vient de l'archet. Vous remarquerez la forme particulière du trépan qui permet d'effectuer des refouillements.

|

|

Tout aussi efficace et plus facile à dénicher, la drille à archet peut être tout aussi bien remplacée par simple drille à main ou une chignole à manivelle équipée d'un trépan ou d'un foret à béton.

|  |

|

LES PERCEUSES ÉLECTRIQUES :

La perceuse à percussion : c'est le modèle le plus classique, mais pour un matériel adapté à tous les matériaux il faut choisir une perceuse avec variateur de vitesse et suffisamment puissante (800 w). Une butée permettant le contrôle de la profondeur de perçage peut être utile.

En mode perçage à faible vitesse, équipée de foret au carbure de tungstène, elle permet de percer les pierres tendre à demi-dure sans risque d'éclatement.

En mode percussion à vitesse variable, équipée d'un foret au carbure de tungstène, elle permet de percer la pierre dure et le grès.

Le perforateur utilise un système de frappe électropneumatique plus puissant que la perceuse à percussion. La plupart des perforateurs sont munis d'une fonction burineur qui a peut d'intérêt en ce qui nous concerne.

Cet outil sera surtout utile pour percer les matériaux les plus durs lorsqu'ils seront équipés de forets adaptés aux matériaux.

La famille des perforateurs électroportatifs compte deux emmanchements différents, le SDS-Plus et le SDS-Max. Le premier possède un emmanchement standard et comprend des diamètres de perçage de 2 à 30 mm (catégorie des 2/4kg).

Le SDS-Max est destiné pour les plus grosses applications de perçage qui vont de 30 à plus de 50 mm (catégorie 5/7/10kg).

Les accessoires à emmanchement SDS-Plus et SDS-Max sont compatibles avec toutes les machines concurrentes, du moment qu'elles utilisent ces 2 systèmes.

La carotteuse est utilisée pour forer des trous de petits et gros diamètres par abrasion de la matière avec une couronne diamantée. Cette technique est préconisée lorsque l'opération nécessite précision et netteté ou lorsque les vibrations doivent être évitées pour ne pas éclater le matériau. Le forage s'effectue à l'eau afin de refroidir le diamant et d'accélérer la vitesse de coupe. C'est l'outil idéal pour forer proprement les matériaux très durs comme le granit.

On utilise les carotteuses de deux façons selon le diamètre de forage à effectuer. Les carotteuses portatives de 2 000 à 2 300 watts sont utilisables, à la main, jusqu'au diamètre 80 mm. Pour des carottages supérieurs à 80 mm, il est nécessaire de fixer ces machines portatives sur un bâti qui évite tous problèmes d'amorçage et de déviation du forage. Le bâti est ventousé ou bien ancré sur le matériau par chevillage.

|  |

|

LE PERÇAGE :

Les Forets au carbure de tungstène : sont utilisés pour percer les pierres tendres à dures, et peuvent s'utiliser avec une perceuse en mode percussion ou non ou avec un perforateur. Sur leur extrémité 2, 3, 4 ou 6 taillants au tungstène sont enchâssés pour former une pointe qui attaque le matériau.

Attention, 2 types d'emmanchements équipent ces forets, le SDS-Plus et le SDS-Max.

Quelques Fournisseurs : DIAGER - SCHILL - LARIO qui propose une gamme de forets adaptés au perçage du marbre (de couleur jaune), du granit (orange) ou bien universel (bleu).

|  |

|

Les Couronnes diamantées : Couronne, carotte, scie cloche... les appellations varient au gré des gammes des fournisseurs. Elles équipent les carotteuses et sont composées d'un tube en acier cylindrique comportant à son extrémité des segments de différentes formes composés de diamants et de liant. La nature du liant dépend de la dureté du matériau à découper, de même que l'importance de la charge de diamants. Il a donc un matériel adapté à la pierre et un autre au granit.

La fixation des segments est effectuée soit par brasage, soit par soudage laser. Le brasage comme le laser nécessite un apport d'eau pour une foration en pleine masse. Le brasage à besoin de l'eau pour résister et elle permet l'évacuation des agrégats tandis que la boue qu'elle forme avive le diamant.

Les diamètres des couronnes s'échelonnent de 40 à 350 mm, la hauteur des segments de 7 à 10 mm. Les longueurs utiles du tube sont en moyenne de 450 mm (sur mesure possible avec certain fabricant). Pour faire durer son outil, il est préférable de choisir un fournisseur proposant la resegmentation de la couronne après usure du diamant.

Quelques fabricants : DIAGER - TYROLIT - HUSQVARNA - DIAM INDUSTRIES - PEUVREL OUTILS DIAMANTÉS

|  |

|

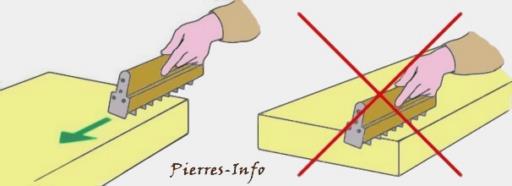

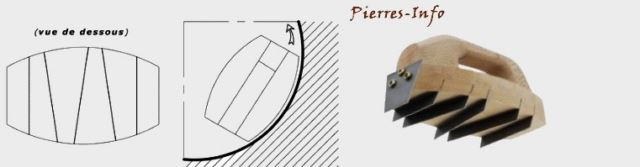

Les chemins de fer (ou rabotins) sont des outils de taille de pierre, des rabots utilisés pour surfacer les pierres tendre à ferme par grattage. Ils possèdent une poignée et un corps en bois sur lequel sont enchâssées en quinconces des lames en acier qu'il est possible de remplacer après usure.

Les chemins de fer sont plats sur un corps droit lorsqu'ils aplanissent les faces, ou bien de forme lorsqu'ils surfacent des moulures et/ou des cintres.

On les trouve aujourd'hui dans le commerce sous 2 appellations et fabrications différentes :-

Les chemins de fer parisiens : en bois de hêtre non traité ou en peuplier. Avec une poignée rapportée, vissée.

-

Les chemins de fer bordelais : en bois de hêtre traité à l'huile de lin ou en bois exotique. La poignée et le corps sont théoriquement monolithe. Sur ce type de chemin de fer la lame avant est pincée par une plaque, ce qui permet un meilleur maintient. Le "bordelais" est plus ergonomique et robuste que le "parisien", il offre en principe une meilleure longévité à l'outil.

MÉTHODE D'UTILISATION :

La surface ou la moulure est tout d'abord dégrossie par épannelage au ciseau ou eu taillant, le chemin de fer est ensuite utilisé comme outil de surfaçage.

Selon l'épaisseur de pierre à enlever, on utilise 2 types de chemin de fer :-

Le chemin de fer à dents pour dégrossir

-

Le chemin de fer sans dents pour finir

La taille au chemin de fer n'est pas à proprement parlé une finition de surface, mais on peut néanmoins parler de taille "finie" lorsqu'un parement à été surfacé au chemin de fer sans dents.

On utilise le chemin de fer en le tenant par la poignée et en poussant l'outil vers l'avant, bien à plat sur la surface. Le retour en arrière ne rabote pas, il est donc léger. La surface est régulièrement balayée pour garantir un bon travail et on utilise une règle pour vérifier la planéité du rabotage.

De l'autre main, il est possible d'appliquer une pression sur l'avant du chemin de fer afin d'accentuer l'action de rabotage. Pour ne pas épaufrer les arêtes, elles doivent toujours être attaquées vers l'avant (voir croquis).

|

|

Les lames sont droites et l'outil plat : Le chemin de fer droit sert à dresser les surfaces planes ou légèrement bombées. Lorsqu'il possède des dents il permet d'enlever plus de matière, on parle de chemin de fer à dents ou dévorant.

Les largeurs courantes varient de 10 à 80 mm et la longueur est de 120 ou 250 mm.

|

|

Les chemins de fer creux droits ou cintrés permettent de surfacer les formes légèrement bombées ou les boudins (moulure).

Les dimensions courantes varient de :-

Largeurs 10 à 50 mm - 250 mm de longueur pour les chemins de fer droits.

-

Largeurs 15 à 50 mm - 120 mm de longueur pour les chemins de fer cintrés.

|

|

Les chemins de fer ronds, droits ou cintrés, permettent de surfacer les formes légèrement creuses ou les gorges ou cavets (moulure).

Les dimensions courantes varient de :-

Largeurs 10 à 50 mm - 250 mm de longueur pour les chemins de fer droits.

-

Largeurs 10 à 50 mm - 120 mm de longueur pour les chemins de fer cintrés.

|

|

| Le Chemin de Fer Oreillard | |

Les chemins de fer oreillards sont indispensables pour approcher et finir proprement l'arête des gorges. Les oreillards, grâce à la partie droite située au centre des lames, permettent de finir l'arête tout en conservant l'arrondi de la moulure. Cette action est difficilement réalisable avec les chemins de fer ronds (ci-dessus) qui "sortent" de la moulure en créant des épaufrures sur l'arête.

Les dimensions courantes varient de :-

Largeurs 25 à 50 mm - 250 mm de longueur pour les chemins de fer droits.

-

Largeurs 25 à 50 mm - 150 mm de longueur pour les chemins de fer cintrés.

|

|

Les chemins de fer cintrés, droits - ronds - creux, sont utilisés pour surfacer les formes concaves droites ou moulurées (gorge ou boudin).

Les largeurs courantes varient de 10 à 50 mm - 150 mm de longueur. |

|

Les chemins de fer navettes permettent d'aplanir une surface en redan le long d'un arc par exemple.

Les dimensions courantes varient de 45/60 mm ou 50/70 mm de largeurs - 120 ou 150 mm de longueur. |

|

| Les Chemins de Fer Larmier/d'Onglet/d'Angle | |

Les chemins de fer larmier sont utilisés en taille de pierre pour former les "larmiers" en sous face des parties saillantes (appui, corniche, bandeau). Sa forme, en creux, stoppe les gouttes d'eau et les évacue à distance d'une façade ou d'un socle.

Les largeurs courantes varient de 10 à 30 mm - 250 mm de longueur.

Les chemins de fer d'onglet sont utilisés pour finir proprement les fonds d'angle à 45° ou les filets ayant ce profil

Les largeurs courantes varient de 15 à 20 mm - 250 mm de longueur.

Les chemins de fer d'angle sont utilisés pour finir proprement les fonds d'angle droit ou les filets ayant ce profil

Les largeurs courantes varient de 10 à 30 mm - 250 mm de longueur. |

|

| Le Chemin de Fer Levrette | |

Les chemins de fer levrette permettent de raboter les surfaces inaccessibles avec le chemin de fer droit. Ils sont proposés sous différentes formes :-

Avec poignée au-dessus - Dimensions courantes 250 x 50 mm ou 250 x 70 mm

-

Avec un manche dans le prolongement - Dimensions courantes 250 x 70 mm (avec le manche)

-

Sans manche ni poignée pour une prise pleine main (peu maniable...) - Dimensions courantes 125 x 50 ou 150 x 70 mm

|

|

Utilisées en taille de pierre comme en sculpture, les râpes, les rifloirs et les éperons permettent d'user la pierre là ou le chemin de fer ne va pas ou bien de travailler les surfaces planes ou en creux et certains fonds. En sculpture, les plus fins des outils, par leurs formes, vont permettre de révéler les moindres reliefs en adoucissant les marques laissées par le ciseau.

Les piqûres sont les pointes d'acier repoussées à la fabrication des râpes. Elles sont classées du N° 1 pour la plus grosse au N° 15 pour la plus fine et moins il y a de piqûre plus elles sont hautes. Donc les outils piqués avec les premiers numéros sont utilisés pour le dégrossi car ils arrachent beaucoup de matière, alors que ceux piqués avec les numéros élevés sont utilisés pour la finition. |

|

LA RÂPE CLASSIQUE :

La râpe est une lime emmanchée à piqûres moyenne à grosse. Elle est plutôt utilisée pour les travaux de dégrossissage sur les pierres tendre à demi-dure. Un seul passage de l'outil enlève beaucoup de matière.

Les différents profils de râpes permettent de s'adapter à la forme à approcher-

La plate pour arrondir les surfaces droites ou convexes

-

La queue de rat et la mi-ronde pour arrondir les surfaces plus ou moins concaves

|  |

|

LE RIFLOIR :

Véritable râpe de forme, le rifloir est l'outil idéal pour le façonnage des formes complexes, pour atteindre et finir les recoins étroits et confinés, les surfaces difficiles d'accès aux autres outils.

Chaque rifloir est composé de 2 lames de formes et de profils différents qui portent tous un nom particulier. Il est de forme ergonomique et, afin qu'il ne tourne pas dans la main, le corps est octogonal.

|  |

|

L'ÉPERON :

L‘éperon doit son nom à sa forme. Il a la particularité d'avoir des dents inversées ce qui permet de gratter le matériau en poussant comme en tirant. Il peut être utilisé pour gratter les fonds et les rainures.

|  |

|

Il est préférable de choisir des râpes, des rifloirs ou des éperons piqués a la main. De meilleure qualité, cette technique

assure une plus grande longévité aux outils, en comparaison à ceux fabriqués mécaniquement.

Les fabricants utilisent un marteau et un poinçon, différent selon la grosseur de piqûre désirée, et le métal est repoussé pour former des pointes régulières. Une piqûre est égale a un coup de marteau et les hauteurs peuvent aller de quelques dixièmes à

quelques millimètres. L'outil terminé subit une "trempe" afin d'être durci. |

|

|

|

LE GRATTE-FOND :

Le gratte-fond, par sa forme galbée permet de griffer et d'user l'arrière des moulures ou le fond des formes concaves peu accessibles aux outils de taille directe. Il est utilisé sur les pierres tendre à demi-dure.

Les grattes-fonds à dents permettent d'effectuer le dégrossi, tandis que les droits font la finition.

|  |

|

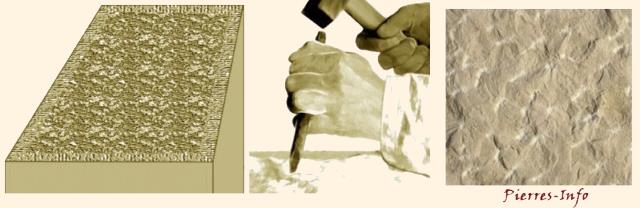

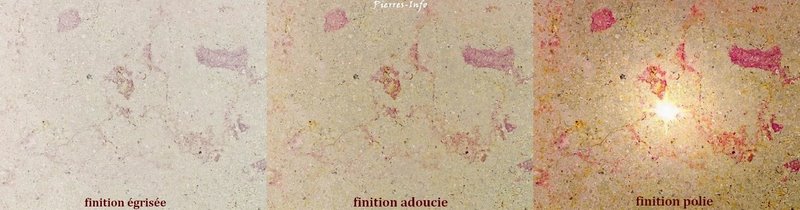

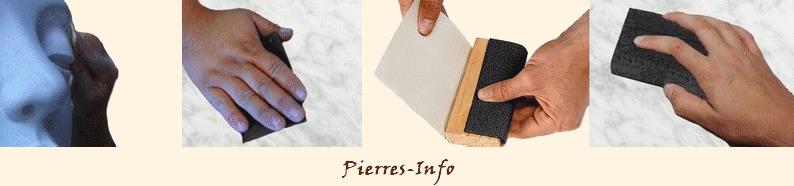

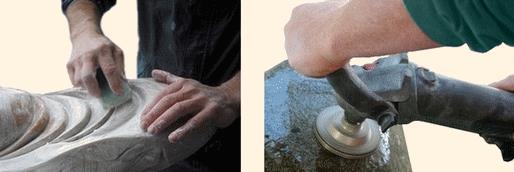

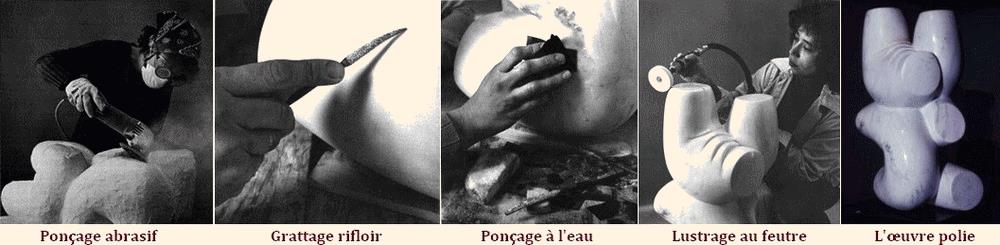

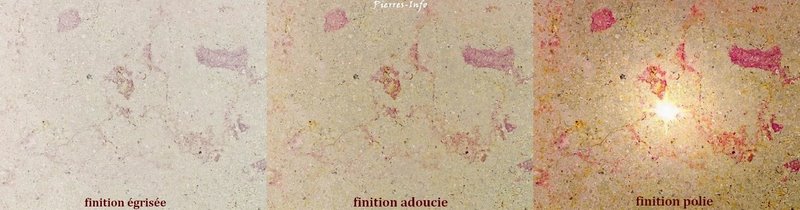

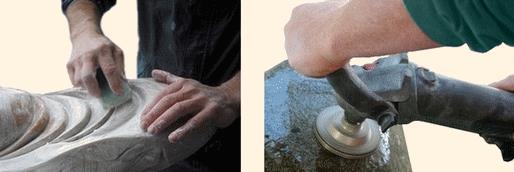

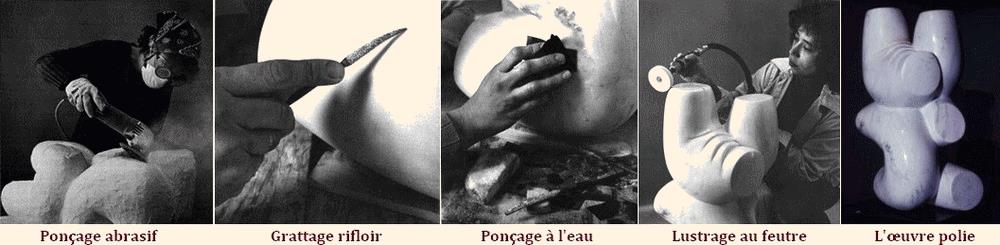

Le ponçage consiste à effacer de la surface des matériaux toutes traces d'outils de taille : pic, gradines, et ciseaux. Ceci afin d'obtenir un aspect de surface égrisé, adouci ou poli, que l'on qualifie de "finition". Le moyen est l'abrasion à la main, à la meuleuse (portative) ou au polissoir (machine).

LES FINITIONS :

La finition égrisée ou égrésée est en quelque sorte la première étape du ponçage. Elle est effectuée généralement à sec : mécaniquement avec une meule, ou manuellement avec un papier à poncer. Les grains utilisés successivement sont gros (60 à 80) et laisse une surface assez "rustique", exempt de traces d'outils mais de couleur mat, rayée et rugueuse au toucher. Bien entendu, tous ces critères varient selon la finesse du grain du matériau.

Cette finition est adaptée aux pierres tendre à demi-dure mais ne permet pas de mettre en valeur les coloris ou les veinages d'une pierre, d'un marbre ou d'un granit.

La finition adoucie intervient après la phase d'égrisage. Effectuée à sec ou à l'eau, mécaniquement ou manuellement, le but est d'atténuer les rayures de l'égrisé en utilisant successivement un grain plus fin (100, puis 120, et éventuellement 180). Le résultat final donne une surface mate à légèrement satinée, de fines rayures persistent mais sont invisibles à l'œil nu, les couleurs et le veinage sont révélés et le matériau est doux au toucher.

La finition polie vient conclure la mise en valeur du matériau, mais ce sont surtout les marbres et les granits qui prennent tout leur intérêt grâce au polissage car les pierres ne prennent pas toutes le poli, seules les pierres froides - dites "marbrières" - acceptent un poli brillant de qualité.

Il existe plusieurs techniques, que nous détaillerons plus loin, pour obtenir le poli. Le résultat obtenu donne une surface brillante et réfléchissante, sans rayure. Les couleurs et le veinage sont à leur paroxysme, le matériau est lisse et doux au toucher. |

|

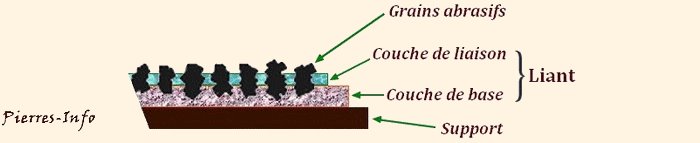

LES ABRASIFS :

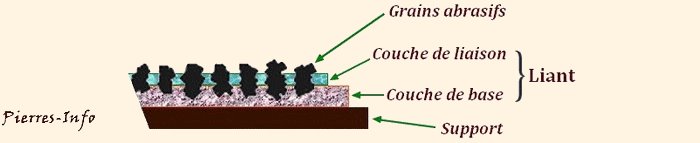

Un abrasif désigne un corps dur et tranchant qui permet d'enlever de la matière. Une action mécanique (manuelle ou avec une machine) est requise, contrairement aux agents chimiques qui agissent par simple contact.

Un abrasif appliqué se compose de 3 éléments : des grains abrasifs, un liant et un support. Un abrasif est donc un support sur lequel on fixe, grâce à un liant, des grains abrasifs.

|  |

|

La plus dure des matières est le diamant. Les grains appliqués sur un support poncent et polissent les matériaux les plus durs comme le granit.

L'autre abrasif le plus utilisé pour le ponçage des pierres, des marbres et des granits, c'est le carbure de silicium (ou carborundum). Ce minéral artificiel est un composé de silicium et de carbone (SiC). Il est suffisamment dur pour attaquer ces matériaux et son coût est plus abordable que celui du diamant. Il présente également l'avantage de pouvoir s'appliquer sur des supports souples ou semi-rigides grâce à l'utilisation de liants résineux.

Un autre abrasif est utilisé pour poncer le grès. C'est le corindon, une alumine à l'état naturel mieux connu sous le nom d'émeri.

|  |

|

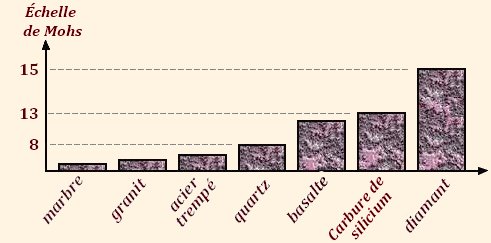

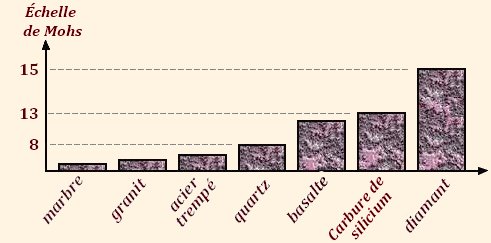

L'échelle de Mohs mesure la dureté des minéraux par comparaison entre eux. C'est à dire la capacité qu'à l'un à rayer l'autre.

Au sommet de l'échelle, le diamant, qui n'est rayable que par lui-même. | |

|

Indépendamment de la finition souhaitée, le choix de l'abrasif doit tenir compte de la nature du matériau travaillé. Il sera différent selon sa dureté : de la pierre tendre au granit, la finesse de son grain : du gros grain au grain fin, l'abrasivité même du matériau : du calcaire au grès.

LES PAPIERS ABRASIFS :

Le choix d'un abrasif le mieux adapté pour une opération spécifique est très important afin d'obtenir le meilleur résultat dans le travail.

L'Abrasif en feuille ou en rouleau au carbure de silicium est utilisé sur le marbre, la pierre et le granit.

L'Abrasif en feuille ou en rouleau au corindon est utilisé sur le grès. Notons que le grès étant lui-même abrasif, il peut s'auto-adoucir en étant frotté avec une cale fabriquée dans la même matière. Il faut juste prendre soin d'humidifier régulièrement l'ensemble.

Hormis le grès, les autres abrasifs peuvent être travaillés à sec mais sont nettement plus efficace utilisés à l'eau. De plus, on évite ainsi le dégagement de poussière.

Le support de l'abrasif en feuille est généralement du papier et celui des rouleaux de la toile. Dans tous les cas choisir une qualité renforcée pour ne pas percer sur les arêtes ou déchirer. Un support flexible permettra de suivre les moindres contours. Une consistance imperméable garantira la résistance à l'eau.

|  |

|

Attention, les produits abrasifs doivent être stockés dans un lieu où la température est d'environ 20° C et l'humidité d'environ 65%. Le stockage des produits abrasifs près des sources de chaleur ou des zones humides est à éviter. Sachez enfin que la durée d'utilisation des abrasifs après fabrication est en moyenne de 12 à 18 mois.

| |

|

Les grains généralement disponibles sont les suivants :

Du plus gros : 60 - 80 - 100 - 120 - 150 - 180 - 220 - 240 - 280 - 320 - 360 - 400 - 500 - 600 - 800 - 1000 - 1200 (le plus fin)

La méthode consiste à frotter le matériau à la main pour les parties courbes ou avec un support rigide comme une cale en bois pour les plans droits.-

Ponçage à sec : Il faut frotter calmement pour ne pas échauffer l'abrasif et former des cercles. Balayer régulièrement la poussière pour ne pas encrasser l'abrasif. Laver le matériau entre chaque passage de grain successif et laisser sécher naturellement, sans chauffer. Cette action permet de bien préparer la surface au grain suivant mais aussi d'apprécier le résultat du travail d'abrasion, son uniformité, notamment sur les matériaux veinés ou colorés. Le ponçage à sec sur les matériaux ne prenant pas le poli s'arrête généralement au grain de 120 (finition adoucie)

-

Ponçage à l'eau : Le principe reste le même, mais le fait de rincer régulièrement l'abrasif dans un bac d'eau claire, et de passer une d'éponge humide sur le matériau améliore la qualité d'abrasion et procure ainsi un gain de temps. Le ponçage à l'eau sur les matériaux qui prennent le poli est un passage obligé. On prépare les marbres au poli jusqu'aux grains de 400/500 et les granits en utilisant les papiers les plus fins.

|  |

|

Pour un résultat de qualité il faut utiliser les grains, graduellement, du plus gros jusqu'au grain correspondant à la finition souhaitée et en tenant compte également de la dureté du matériau.

Les plus gros grains enlevant beaucoup de matière, ils sont plutôt réservés aux matériaux durs. Attaquer le ponçage d'une pierre tendre et fine avec un grain de 60 risque de créer de nouvelles rayures plutôt que d'en enlever. Il est préférable de prendre un grain supérieur plus adapté, 80 ou 100.

De la même façon, les grains les plus fins sont réservés aux pierres dures, aux marbres et aux granits dans la recherche du poli. Ils ne donneront aucun résultat probant sur les pierres tendre à demi-dure. D'ailleurs, ils s'encrasseront et deviendront inefficaces très rapidement.

|

|

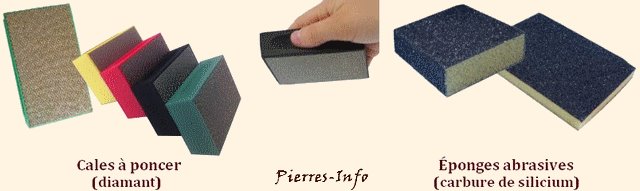

LES CALES À PONCER :

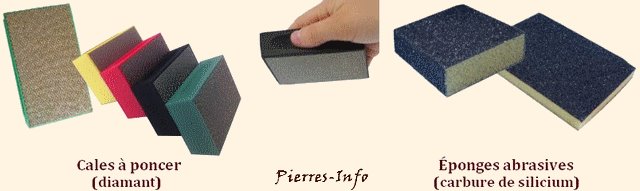

La cale diamant (ou pad) est composée d'un bloc de mousse semi-rigide sur lequel est collée une toile polyester flexible recouverte de diamant synthétique lié au nickel ou à la résine.

Elle s'utilise essentiellement à l'eau pour préserver le diamant. Ce type de cale est utilisé pour le ponçage des plans droits et des formes légèrement courbes.

Leurs dimensions moyennes sont de : 9 cm de longueur - 5,5 cm de largeur - 2 à 3 cm de hauteur - Les grains disponibles varient selon les fournisseurs qui offrent tous un repère de couleur identique : vert 60 - Noir 120 - Rouge 200 - Jaune 400 - Blanc 800.

L'éponge au carbure de silicium présente l'avantage d'être plus souple que la cale diamant, mais est moins résistante. Elle est composée d'un bloc de mousse synthétique recouvert d'abrasif sur 2 faces. Ces éponges s'utilisent à sec ou à l'eau. Elles sont parfaites pour le ponçage des formes courbes mais reste limitées aux petites surfaces et aux finitions.

Leurs dimensions moyennes sont de : 10 à 14 cm de longueur, 7 à 12 cm de largeur et 1,5 à 12 cm de hauteur - Les grains disponibles varient selon les fournisseurs : 120 - 180 - 220 - 280 - 360 - 400 - 800.

|  |

|

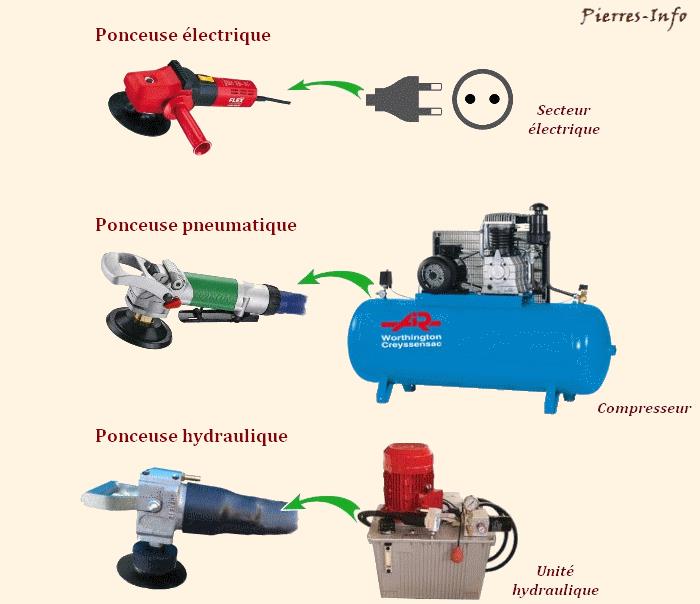

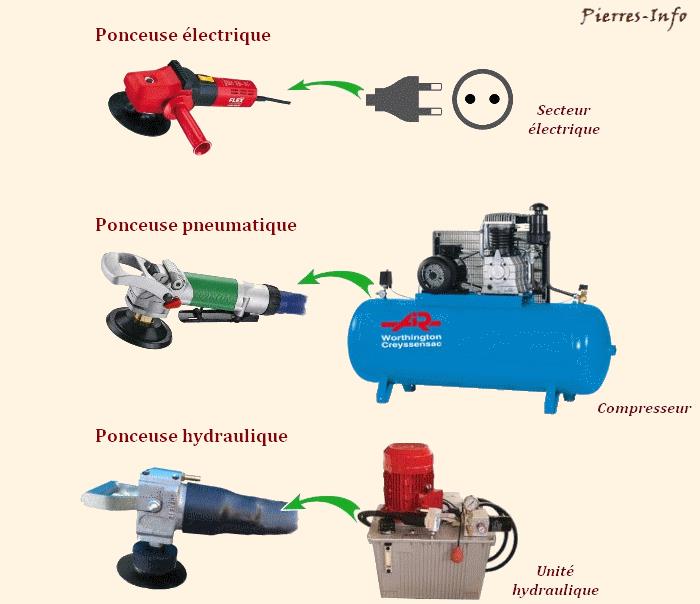

LES PONCEUSES :

L'utilisation des ponceuses sur les matériaux, et notamment en sculpture, est limitée aux surfaces relativement planes. Nous allons néanmoins présenter les différents types de machines disponibles ainsi que les abrasifs qui les équipent.

Les Ponceuses Électriques : Elles sont reliées au secteur via un câble électrique. Généralement plus légères que les autres types de machine et aussi plus maniables, elles sont le plus fréquemment utilisées pour le ponçage à sec.

Mais il existe également des ponceuses électriques à eau pour le polissage des matériaux (marques FLEX - METABO - EIBENSTOCK - GALESKI). La puissance des moteurs électriques varient de 900 à 1800 Watts et elles sont équipées d'un variateur de vitesse, indispensable pour obtenir un poli de qualité. Ces machines à eau possèdent une installation de protection contre les chocs électriques : un disjoncteur différentiel intégré ou un transformateur de séparation (isolation du circuit).

Les Ponceuses pneumatiques : Elles sont reliées à un compresseur d'air via un tuyau pneumatique. Elles sont légèrement moins maniable que les électriques du fait du tuyau pneumatique, plus gros et moins souple qu'un câble. L'air compressé entraîne une turbine en générant un bruit qui peut gêner à long terme.

La puissance du moteur pneumatique varie de 300 à 1000 Watts selon la pression et le volume d'air délivrés par le compresseur de 4 à 6 bars et 60 à 500 litres/minute. Attention, toutes les ponceuses pneumatiques, même à eau, ne sont pas équipées d'un variateur de vitesse pourtant utile dans la recherche d'une finition polie.

Marques : GALESKI - GISON - CHICAGO PNEUMATIC

Les Ponceuses hydrauliques : Elles sont reliées à une centrale hydraulique elle-même alimentée par un moteur triphasé. Deux tuyaux sont nécessaires pour l'aller/retour du fluide ce qui peut poser un problème de maniabilité, compensé malgré tout par la légèreté de la tête en aluminium.

La vitesse de rotation est réglable grâce à un variateur situé sur l'unité et son alimentation en eau possible (3em tuyau...). Cela permet d'optimiser les résultats de ponçage et de polissage.

Marques : ENERGIE FLUIDE - SERVAR - KGS WINTER

|  |

|

LES DISQUES À PONCER :

Le choix d'un abrasif, d'un disque diamanté ou d'une meule abrasive le plus adapté pour une opération spécifique est très important afin d'obtenir le meilleur résultat dans son travail.

Il faut donc équiper sa ponceuse en fonction du but recherché. Pour dégrossir une taille ou surfacer un épannelage en recherchant à effacer simplement les traces d'outil, un disque abrasif à gros grain fera l'affaire.

Par contre, dans la recherche d'une finition polie, un ponçage à l'eau est indispensable et, selon le matériau, l'utilisation d'un disque au carbure de silicium ou au diamant sera nécessaire.

DISQUES SUR FIBRE

Ils sont souples ou semi-rigides (SPAMZEC) et composés de carbure de silicium lié avec une résine sur un support en fibre. Ils se fixent sur un plateau support qui est lui-même vissé sur l'axe de la ponceuse.

Les grains disponibles s'échelonnent du 16 au 120 pour les disques SPAMZEC et jusqu'à 400 pour les autres types. On les trouve principalement dans 2 diamètres : 127 mm et 178 mm. Ils sont parfaitement adaptés pour effectuer un travail de dégrossi à l'adouci et sont plus généralement utilisés à sec.

DISQUES SUR PAPIER

Ils sont composés de carbure de silicium lié avec une résine sur un support en papier. Cette dernière particularité les réserve au ponçage à sec. Ils sont soit troué au centre pour être fixé sur un support identique aux disques sur fibre ou sans trou puisque agrippé à un support "velcro". L'intérêt de ce système réside dans la rapidité de changement de disque.

Les grains disponibles s'échelonnent du 16 au 400 et leur prix est inférieur à celui des disques sur fibre. On les trouve principalement dans 2 diamètres : 127 mm et 178 mm. Ils bien parfaitement adaptés pour effectuer un travail de dégrossi à l'adouci.

DISQUES DIAMANT

Un disque de ce type est composé d'une certaine concentration de grains de diamant, plus ou moins anguleux selon le matériau à poncer, et d'un liant. Le liant doit maintenir le grain de diamant à sa place et doit s'user à la même vitesse que le grain.

Le liant varie selon les fournisseurs :-

Les diamants à liant métallique composé d'un ensemble de poudres métalliques (nickel, bronze, cobalt...). C'est cette composition, dans laquelle les grains de diamant sont incorporés, qui définit l'échelle de dureté de l'outil diamanté en fonction du matériau à poncer.

L'outil utilisé est un plateau (appelé aussi meule assiette ou meule à poncer) sur lequel des segments diamantés sont disposés. Compte tenu de sa rigidité, cet outil est réservé au ponçage des surfaces planes. Selon les critères des nombreux fournisseurs et les caractéristiques du diamant et du liant, on trouve des plateaux adaptés au ponçage de tous les matériaux, du dégrossi à sec ou à l'eau jusqu'au polissage.

Les diamètres des plateaux : 100 - 125 - 180 mm, fixation femelle diamètres M14 ou M24.

-

Les outils composés de Diamant à liant résine (poudres résinoïdes). Le liant est fortement comprimé et ne présente pas de pores. Ce type de disque est utilisé à sec ou à l'eau pour les opérations de finition (après passage des diamants à liant métallique par exemple) sur les pierres froides, les marbres et les granits.

La finition attendue est théoriquement plus rapide à atteindre car la faible dureté du liant permettant un enlèvement de matière très élevé. Mais, logiquement, il résiste moins longtemps qu'un disque à liant métallique.

Les diamètres des disques : 80, 100, 125, 160, 185, 220 et 270 mm, fixation femelle filetage M14 ou sur un support "velcro" (du grain 50 à 3500 et Lux pour brillance).

MEULE MAGNÉSIE

Des grains de carbure de silicium sont fixés dans un liant d'oxyde de magnésium. Le rendement est excellent, l'usure régulière et procure une bonne longévité des meules.

Ces meules sont coniques (boisseau) ou droites de diamètres : 80 - 100 (droites) ou 130/100 mm (boisseau) - Hauteur 45 mm, fixation femelle filetage M14 (du grain 16 à 1500)

MEULE BAKELITE

Des grains de carbure de silicium sont fixés dans un liant bakélite (une résine synthétique). L'intérêt de ce type de meules réside dans le fait que le liant bakélite est peu abrasif et permet d'utiliser des grains très fins. Il en résulte un bon rendement, une usure régulière et une bonne longévité des meules.

Ces meules sont coniques (boisseau) ou droites de diamètres : 80 - 100 (droites) ou 130/100 mm (boisseau) - Hauteur 45 mm, fixation femelle filetage M14 (du grain 16 à 400).

Attention : les meules en liant bakélite doivent être utilisées sous 2 ans.

|  |

|

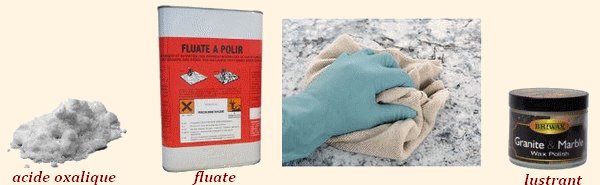

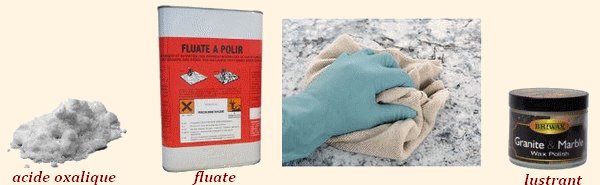

LE POLI BRILLANT :

Le poli fait ressortir les caractéristiques propres à chaque matériau. Les couleurs, les nuances, les veines, les rubans, … sont mis en évidence. La nature et la structure des fossiles apparaissent distinctement (articles de crinoïdes, coquilles de brachiopodes, coraux, …). C'est au polissage que les teintes, accentuées, se révèlent dans toutes leurs nuances. La surface devient brillante et réfléchie la lumière. Mais plus que les autres finitions, le polissage révèle aussi tous les défauts, alors cette finition ne convient donc pas à tous les matériaux.

Le ponçage

Nous avons vu plus haut les différents abrasifs à utiliser en fonction des matériaux. L'opération de ponçage effectuée à la ponceuse ou à la main consiste à effacer les traces d'outils, à égaliser les formes courbes, à rectifier les aspérités ou à dresser les plans droits.

Le travail commence avec les abrasifs à gros grains et s'échelonne jusqu'au grain 120 qui doit permettre d'obtenir un adouci. A ce stade les opérations peuvent être effectuées à sec.

Sur une sculpture détaillée, l'opération est longue. Les traces profondes d'outils doivent disparaître et les coins et refouillements atteints en frottant des petits rectangles de papier à poncer. Il n'est pas nécessaire d'appuyer, il faut laisser faire le grain en croisant les frottements et en chassant la poussière.

Entre les grains 100 et 120, il peut être nécessaire de laver le matériau pour apprécier parfaitement le résultat, notamment dans les fonds.

Si le travail a bien été effectué, il ne persiste aucune trace de rifloir ou d'outil, seulement de très fines rayures occasionnées par le grain 120. Toutes les surfaces uniformément sont douces au toucher.

|  |

|

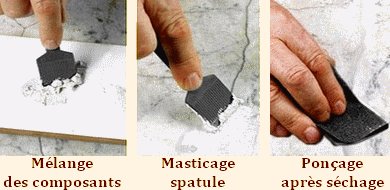

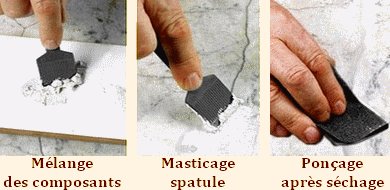

Le masticage

Les pierres, les marbres et les granits n'ont que très rarement une consistance parfaitement homogène. Il est donc souvent nécessaire d'effectuer un masticage pour corriger les défauts de structure qui sont d'autant plus mis en évidence lors du polissage.

Cette opération vise à combler les petits trous de la roche ou les parties tendres ou terreuses moins dures que la masse. Notez que les mastics que nous allons décrire ci-après sont également d'excellentes colles qui pourront rattraper les accidents de taille...

Le mastic est appliqué entre l'égrisage et l'adouci. Les anciens utilisaient un mélange de gomme laque, de résine, de poudre de matériau et de soufre. Cette pâte s'appliquait au fer à chaud (ou pince à mastiquer), une tige de fer renforcée à son extrémité et taillée en biseau. Une fois chaude, ce fer faisait fondre le mastic qui était étalé sur les parties à combler.

Aujourd'hui, on utilise un mastic à base de d'époxy ou de polyester sous une forme liquide ou semi-épaisse à bi-composants (résine + durcisseur). L'effet de solidification après mélange se nomme la polymérisation.