|

|

|

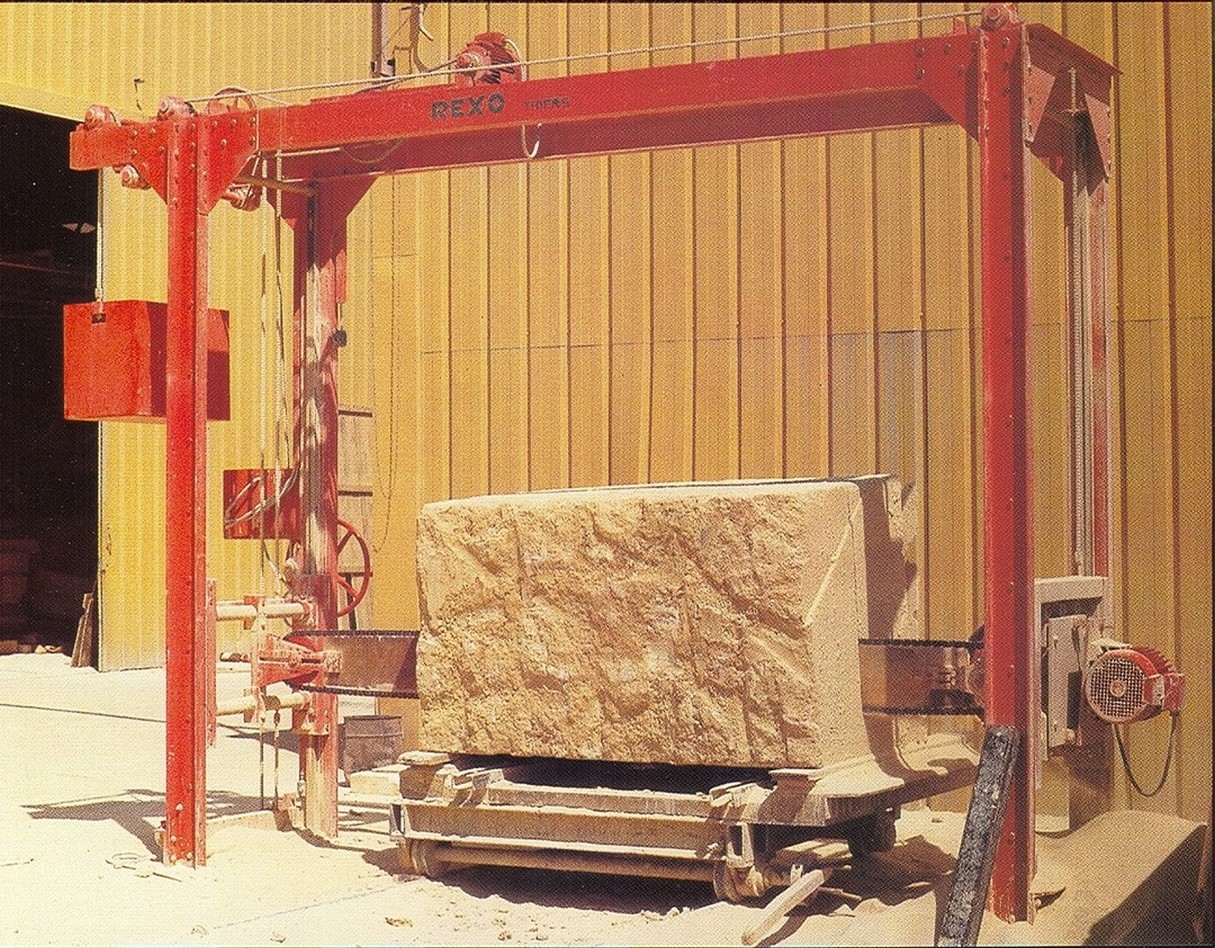

Les blocs extraits des carrières sont massifs. Pour les débiter en vue de les transformer en produits finis, ils sont tout d'abord sciés par différents types d'équipements.

Le sciage à pour but de tirer :

- des tranches minces pour préparer la réalisation des dallages et de revêtements muraux.

- des tranches épaisses pour préparer la réalisation des éléments massifs.

Ce sont les débiteuses qui coupent les tranches sciées aux dimensions utiles. Il faut donc bien distinguer le sciage (primaire) du débitage (secondaire).

Nous décrirons également ici tout l'outillage permettant la découpe de la pierre durant les opérations de taille, en atelier ou sur chantier.

| |

| |

Définition

On entend par sciage primaire la transformation en tranches sciées de blocs bruts équarris en carrière. Les machines capable d'effectuer ce travail ont évolué au fil du temps toujours à la recherche de la performance et de la qualité de sciage. Selon l'équipement et la nature de la pierre, les tranches sont minces (2 à 4 cm) ou épaisses.

Les Grand disque, taille-bloc, lame, fil, courroie diamantés et guillotine sont les machines dédiées à ce travail.

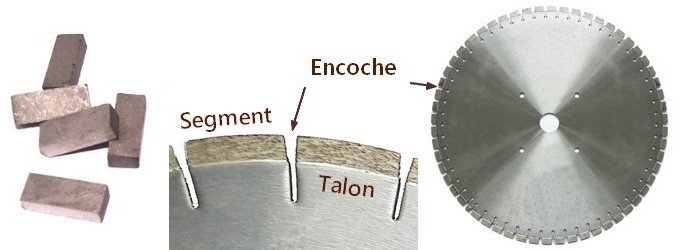

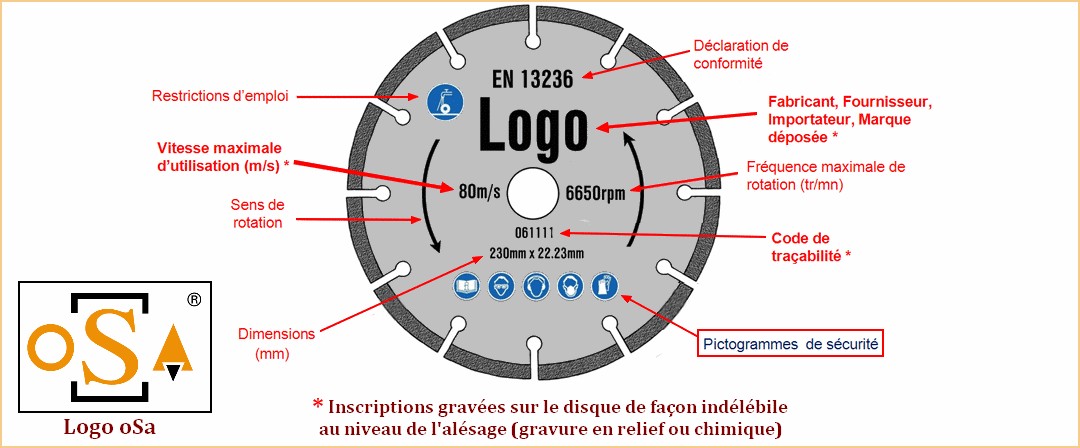

Les Disques Diamantés

Les disques diamantés équipent les débiteuses et les machines à grand disque. Aujourd'hui les disques diamantés les plus grands ont un diamètre de 3,50 mètres, ce qui limite la hauteur des blocs, et donc de la coupe pleine masse, à 1,50 mètre.

Ces disques sont composés d'une tôle circulaire en acier dont le pourtour, la jante, présente des encoches régulières. Elles sont plus ou moins larges et profondes en fonction de la nature du matériau scié couramment par l'utilisateur.

Deux types de tôle sont fabriqués :

- La tôle standard en acier de haute qualité ayant subi des traitements thermiques pour assurer stabilité et résistance à l'usure

- La tôle silencieuse constituée de deux feuilles d'acier séparées par une feuille de cuivre, permettant une amélioration du niveau sonore de 8 dBA environ.

Entre les encoches, des segments sont brasés ou soudés au laser sur les talons. Ils sont composés d'un amalgame de grains de diamant et de poudre métallique. Ce sont ces segments diamantés qui coupent la pierre, pas la tôle. Après usure du disque, ils sont remplacés par des segments neufs.

Comme toujours avec le diamant, le sciage s'effectue avec arrosage abondant. La pression d'eau a peu d'importance pour autant que le débit soit suffisant.

Les segments sont légèrement plus épais que le tôle afin de laisser de la voie lors du sciage et aussi de garantir une évacuation correcte des boues de sciage.

N.B. : Des segments étroits ont tendance à scier plus vite mais durent moins longtemps. Des segments plus larges coupent moins vite mais durent plus longtemps. Ceci est simplement dû au fait que le segment plus étroit offre moins de résistance à l'avancement de l'outil. Mais quoi qu'il en soit, c'est surtout la nature du matériau qui a une influence directe sur la vitesse de coupe et sur la durée de vie du disque.

Le mélange poudre métallique/diamant des segments qui équipent les lames doit être adapté par le fabricant en fonction de l'abrasivité et/ou de la dureté du matériau à scier.

Le bon compromis est parfois subtil car le liant métallique doit s'user suffisamment pour révéler les grains de diamant - seul moyen pour qu'il coupe, c'est l'avivage - mais il ne doit pas s'user trop vite pour que les grains de diamant ne s'arrachent pas, au détriment du sciage...

| |

| |

Machine à Grand Disque de Sciage Diamanté

Le profil des machines équipées de grands disques segmentés s'apparente à celui des débiteuses, mais ne possèdent pas leur souplesse d'utilisation.

Ces machines sont exclusivement réservées au lavage des blocs (sciage de la croûte du bord), au sciage des tranches épaisses ou éventuellement de certains éléments massifs.

La plupart des machines à grand disque actuellement sur le marché sont généralement installées sur pont, c'est à dire deux solides murets latéraux sur lesquels la poutre centrale se déplace sur des rails. C'est ce qui permet le déplacement latéral du disque pour la coupe de l'épaisseur des tranches.

C'est le système le plus fiable compte tenu de la masse à mouvoir, du risque de vibrations et du besoin de stabilité lors du sciage...

Il existe bien entendu d'autre modèles :

- A Semi-portique : la poutre centrale se déplace d'un côté sur un rail posé sur un muret et de l'autre, sur un rail posé au sol

- Fixe : La poutre centrale ne se déplace pas, elle est soutenue par un bâti. Ce montage ne permet pas la découpe de tranches, il est généralement utilisé pour "laver" les blocs (enlever la croûte du bord).

Principe de fonctionnement du sciage au grand disque |

Fonctionnement :

- Ce type de machine n'est pas toujours équipée d'un chariot porte-bloc. Qu'il y en est un ou non, des bois sont placés sous le bloc et du plâtre (Molda de préférence) est gâché et appliqué en épaisseur sur le dessus. Le bloc est posé sur le plâtre encore frais et calé si besoin. Après la prise, la stabilité des tranches est théoriquement assurée durant le sciage.

- Guidé par les rails latéraux, le disque est positionné jusqu'au niveau du sciage. La plupart du temps il est intéressant d'équiper ce type de machine d'un indicateur de découpe au laser. Il forme un trait rouge sur la surface du bloc, garantissant ainsi le bon alignement du bloc et la précision du sciage.

- La rampe d'arrosage est mise en service et la rotation du disque commence, le disque avance et opère lentement le sciage. |

Grand disque de marque GILBERT |

Si la vitesse de rotation du disque est toujours la même, la vitesse de d'avance est réglable et adaptée par l'opérateur en fonction de l'épaisseur du sciage et/ou de la dureté du matériau.

Lorsque le sciage est effectué en totalité, la machine et l'eau ne sont pas arrêtées. Le disque doit opérer son retour au point de départ avant cela.

Le sciage au grand disque présente plusieurs inconvénients par rapport aux autres méthodes. Nous avons déjà évoqué la hauteur de coupe limitée. Mais il y a aussi le bruit important généré par le sciage, surtout en cas de "serrage". C'est à dire lorsque la tranche bouge légèrement en fin de coupe et pince le disque en le faisant hurler...

Les traces circulaires laissées lors du sciage peuvent marquer les parements en profondeur. Le phénomène doit être pris en compte en laissant une marge de rattrapage qui peut obliger un recalibrage d'épaisseur fastidieux...

| |

| |

Taille-bloc à disques diamantés

Le "taille-bloc" est une machine équipée d'au moins deux disques. Un premier grand disque effectue la coupe verticale de la tranche, un deuxième disque horizontal, d'un plus petit diamètre, effectue la coupe basse de la tranche. Cette machine a donc pour but le sciage de bandes de pierres tirées sur la longueur totale du bloc.

Certaines machines sont équipées de plusieurs disques verticaux de façon à optimiser la production. La hauteur des bandes est obtenue par le réglage du petit disque horizontal, monté sur un vérin hydraulique.

Ces machines sont installées sur portique et nécessite généralement l'installation d'un système de déchargement des bandes sciées. Il est effectué au fur et à mesure de l'avancement du sciage à l'aide d'un palonnier à ventouses intégré à la machine ou tout autre système de levage relié à une potence ou à un pont roulant.

Taille-bloc de marque LAITI PETRONILLI |

|

Taille-bloc de marque LAITI PETRONILLI |

| |

| |

Le Châssis à Lame Diamantée

Le nom générique de châssis (ou parfois armure) est donné aux machines équipées pour le sciage des blocs bruts équarris en carrière.

Pour effectuer le sciage de tranches minces ou épaisses, ils peuvent être équipées de différents outils de coupe :

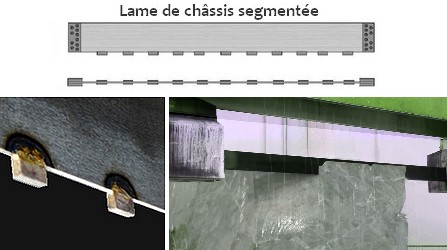

- Une ou plusieurs lames droites en tôle à segments diamantés

- Un ou plusieurs câbles diamantés

- Une courroie diamantée

Ces machines coupent grâce à une ou plusieurs lames droites en acier sur lesquelles sont brasées des segments parallélépipédiques composés d'un amalgame de grains de diamant et de poudre métallique. Les segments sont légèrement plus épais que le tôle afin de laisser de la voie lors du sciage et aussi de garantir une évacuation correcte des boues de sciage. Ce sont ces segments diamantés qui coupent la pierre, pas la tôle.

Le Châssis Monolame

Le châssis monolame est équipé d'une seule lame à segments diamantés tendue hydrauliquement. Il est généralement utilisé pour "laver" les blocs (enlever la croûte du bord) ou scier des tranches épaisses.

Comme toujours avec le diamant, la découpe se fait sous un constant arrosage à l'eau afin d'éviter tout simplement la surchauffe des segments qui provoquerait leur décollement et une usure prématurée.

Principe de fonctionnement du châssis monolame |

Fonctionnement :

- Des bois sont placés sur le chariot porte-bloc et du plâtre (Molda de préférence) est gâché et appliqué en épaisseur sur les bois. Le bloc est posé sur le plâtre encore frais et calé si besoin. Après la prise, la stabilité des tranches est théoriquement assurée durant le sciage.

- Le bloc est entraîné et positionné à l'aplomb de la lame, au niveau du sciage.

- La lame effectue un mouvement alternatif horizontal grâce à une bielle reliée à un volant d'inertie entraînée à l'aide d'une courroie par un moteur électrique.

- La descente de la lame est réglable, elle s'opère parallèlement sur les deux montants grâce à une vis sans fin. |

Châssis monolame de marque BM |

Pour scier les épaisseurs, le chariot est motorisé et avance automatiquement (relais fin de courses ou numérisation).

Le châssis monolame, machine et lame confondus, est le système le plus économique. Il offre un bon rendement et, comparé aux grands disques, il génère beaucoup moins de bruit. Le sciage est de qualité, presque sans traces.

Le Châssis Multilame

Comme son nom l'indique, le châssis multilame est équipé d'un cadre enserrant plusieurs lames segmentées montées en parallèle et tendues hydrauliquement. Les lames sont séparées par des cales qui déterminent l'épaisseur des tranches à scier, 2, 3, 4 cm...

Comme toujours avec le diamant, la découpe se fait sous un constant arrosage à l'eau afin d'éviter tout simplement la surchauffe des segments qui provoquerait leur décollement et une usure prématurée.

On distingue deux principes de fonctionnement : Les châssis à Cadre Ouvert ou à Cadre Fermé

Les Châssis à Cadre Ouvert

Le principe : le chariot porte bloc est fixe, le cadre porte lames descend dans un mouvement alternatif en sciant le bloc

Principe de fonctionnement du châssis multilame à cadre ouvert |

Fonctionnement du châssis multilame à cadre ouvert:

- Des bois sont placés sur le chariot porte-bloc et du plâtre (Molda de préférence) est gâché et appliqué en épaisseur sur les bois. Le bloc est posé sur le plâtre encore frais et calé si besoin. Après la prise, la stabilité des tranches est théoriquement assurée durant le sciage.

- Un fois entraîné et positionné sous les lames, le chariot est bloqué de façon à ce que l'ensemble ne bouge pas durant le sciage.

- Le cadre porte lames effectue un mouvement alternatif horizontal grâce à une bielle reliée à un volant d'inertie entraînée à l'aide d'une courroie par un moteur électrique de forte puissance. |

Châssis multilame à cadre ouvert de marque BARSANTI |

La descente du cadre porte lames est réglable, elle s'opère parallèlement sur les deux montants grâce à une vis sans fin.

Les Châssis à Cadre Fermé

Le chariot porte bloc monte jusqu'au porte-lames qui scie le bloc dans un mouvement alternatif

Principe de fonctionnement du châssis multilame à cadre fermé |

Fonctionnement du châssis multilame à cadre fermé :

- Des bois sont placés sur le chariot porte-bloc et du plâtre (Molda de préférence) est gâché et appliqué en épaisseur sur les bois. Le bloc est posé sur le plâtre encore frais et calé si besoin. Après la prise, la stabilité des tranches est théoriquement assurée durant le sciage.

- Le bloc est entraîné et positionné à l'aplomb du cadre porte lames.

- Le cadre porte lames est entraîné dans un mouvement alternatif horizontal grâce à une longue bielle reliée à un volant d'inertie via un moteur électrique de forte puissance.

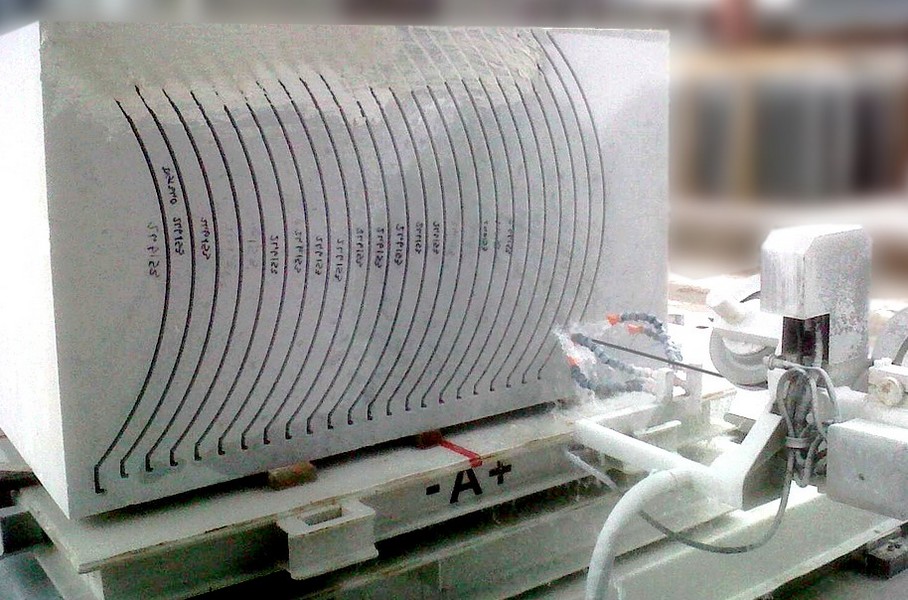

- Le chariot monte lentement avec le bloc jusqu'aux lames segmentées qui opèrent le sciage. |

Châssis multilame à cadre fermé de marque BM |

Le châssis à cadre fermé est plus puissant que le châssis à cadre ouvert et, selon ses capacités, le cadre peut porter de 80 à 100 lames, ce qui lui permet de scier de gros blocs en un seul cycle.

| |

| |

Les Châssis à Fil Diamanté

Le câble diamanté a été mis au point par la société Diamant Boart à la fin des années 70 pour l'extraction du marbre en carrière de Carrare. Dans les années 80, devant l'intérêt rencontré et les performances obtenues le câble va être utilisé pour équarrir les blocs et scier des tranches épaisses. Aujourd'hui, les monofils de profilage peuvent même remplacer le tailleur de pierre en atelier dans toutes les fastidieuses phases d'approche et d'épannelage de la pierre.

Ici la lame de châssis est donc remplacée par un ou plusieurs câbles de sciage diamantés. Les câbles diamantés sont constitués de perles diamantées enfilées sur un câble porteur en acier de haute résistance.

Deux types de perles sont fabriqués :

- Les perles électrolytiques. Il s'agit d'un anneau cylindrique en acier sur lequel une couche diamantée est appliquée par électrolyse.

- Les perles à concrétion. Il s'agit d'un anneau composé d'un amalgame de grains de diamant et de poudre métallique tout à fait comparable à la composition des segments de lame diamantée.

Des ressorts sont intercalés entre les perles, ils amortissent les chocs subis lors du sciage en diminuant leur impact sur le câble porteur. Ce sont eux qui donnent également toute sa souplesse au montage.

Le Châssis Monofil

Ce type de châssis est équipé d'un fil diamanté entraîné et guidé par des volants. La tension du fil diamanté est maintenue en permanence grâce à un dispositif électro-hydraulique. Comme toujours avec le diamant, la découpe se fait sous un constant arrosage à l'eau afin d'aviver le diamant et d'éviter la surchauffe qui provoquerait une usure précoce du fil (de 15 à 25 litres/minute selon le matériau).

Principe de fonctionnement du châssis monofil |

Fonctionnement :

- Des bois sont placés sur le chariot porte-bloc et du plâtre (Molda de préférence) est gâché et appliqué en épaisseur sur les bois. Le bloc est posé sur le plâtre encore frais et calé si besoin. Après la prise, la stabilité des tranches est théoriquement assurée durant le sciage.

- Le bloc est entraîné et positionné à l'aplomb du fil, au niveau de la coupe.

- Le fil est entraîné dans un mouvement circulaire grâce aux poulies.

- Le fil opère le sciage en descendant sur les deux montants. |

Châssis monofil de marque BRETON |

Le câble diamanté est aujourd'hui couramment utilisé dans la plupart des ateliers, notamment en remplacement des grands disques de sciage. Il permet des hauteurs de sciage nettement supérieures et offre plus de précision avec une déviation du sciage qui ne dépasse pas le millimètre. Les nuisances sonores générées par le sciage au câble diamanté sont inférieures à toute autre méthode de sciage.

Mais c'est aussi le fil qui a permis de faire évoluer le sciage vers le profilage des pièces en permettant ainsi d'avancer considérablement le travail du tailleur de pierre.

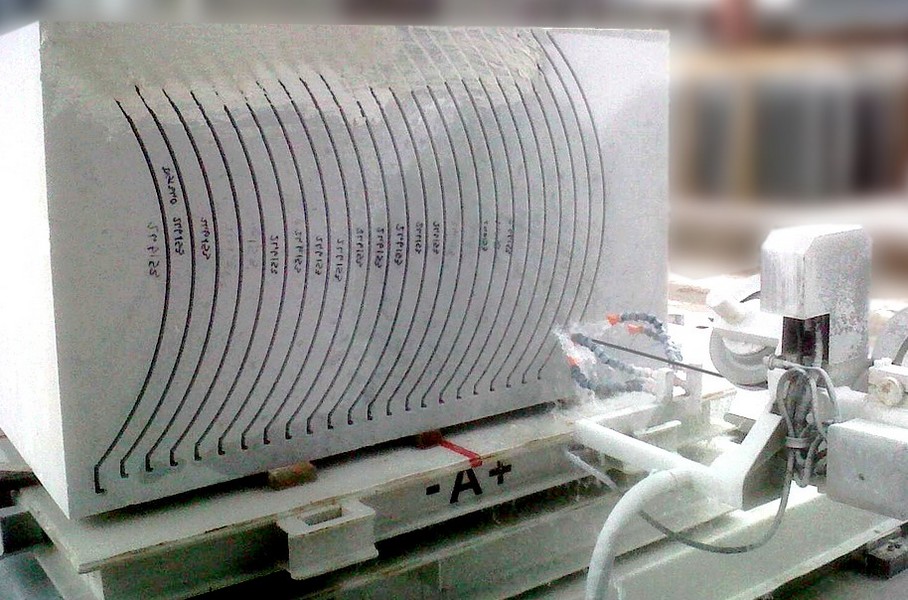

Le Châssis Monofil de profilage

L'introduction de nouvelles machines à commande numérique permet le façonnage de formes complexes en grandes séries pour le bâtiment et la décoration : colonnes, corniches et tous les profils moulurés, même torsadés...

Ce type de machine est équipé d'un fil diamanté et d'un chariot porte bloc qu'il est possible de déplacer selon plusieurs axes.

Le fil suit les contours droits et moulurés à partir d'un dessin effectué par un logiciel de dessin (DAO) transmis au programme Processeur de la machine.

Les modèles de base suivent les profils moulurés standards. Ils se déplacent selon 2 ou 3 axes : L'axe Y, permettant le sciage vertical - L'axe X, permettant le déplacement horizontal, c'est en fait celui du chariot (motorisé) - et éventuellement l'axe de rotation de la table.

|

|

D'autres machines, plus perfectionnées, proposent d'aller chercher de multiples axes de travail, comme le Monofil Fuego Multi axis fabriqué par BRETON. Ses 8 axes possibles d'interpolation permettent la réalisation de colonnes cylindriques, coniques ou hélicoïdales, de gaines cintrées pour le revêtement de colonnes et de toutes formes complexes et variées.

La découpe au câble diamanté de profilage permet une économie considérable de matière et d'énergie par rapport au profilage par passes successives au disque. L'exploitation du bloc de pierre est optimale et le coût peu élevé. La précision du profilage et la qualité de surface obtenue rendent indiscutablement le câble diamanté très concurrentiel.

Seul inconvénient : la forme cylindrique du câble de sciage ne permet pas d'aller chercher les angles fermés, ce qui oblige une reprise manuelle du fond des arêtes.

Le Châssis Multifil

Ce type de châssis est équipé de plusieurs câbles diamantés (de 2 à 80 câbles) montés en parallèle. Bien que comparable au système des châssis multilame, le multifil présente l'intérêt d'offrir un réglage aisé de l'épaisseur de chaque tranche indépendamment des autres. L'encombrement de ces machines est nettement inférieur à celui des châssis multilame. Reste le coût de l'engin, et l'entretien qui doit être irréprochable...

Châssis multifil de marque PELLEGRINI |

| |

| |

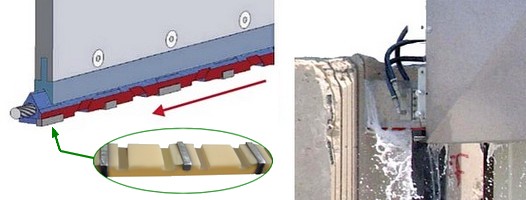

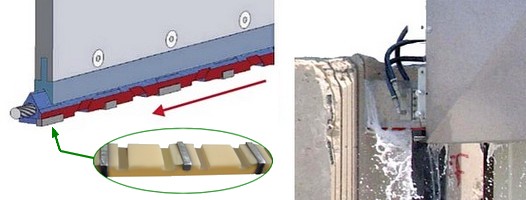

Châssis à Courroie Diamantée

Le constructeur BENETTI a mis au point un système de sciage innovant où le câble de sciage est remplacé par une courroie où des segments diamantés sont insérés à intervalle régulier. Elle est guidée dans le bloc par une lame creuse lubrifiée par de l'eau sous pression (aqua-planning).

Châssis à courroie diamantée de marque BENETTI |

La courroie est entraînée d'un côté par un volant moteur tandis que de l'autre côté un volant à vérin hydraulique assure la tension. La course verticale est effectuée grâce à des vérins hydrauliques.

Dans la pierre, le marbre ou le grès (ce système n'est pas adapté au sciage du granit) les vitesses de coupe sont deux à trois fois supérieures au sciage au fil diamanté et plus de 4 fois supérieures au sciage au châssis monolame. |

La courroie diamantée BENETTI |

| |

| | | |

Définition

On entend par sciage secondaire celui des dalles de dallage ou de revêtement, des tranches et des éléments sciés 6 faces. Tous ces produits ayant été au préalable sciés en tranches par l'une des méthodes décrites ci-dessus (grand disque, lame, fil ou courroie diamantés). Les machines dédiées à ce travail sont appelées des débiteuses.

Critères à prendre en compte pour le choix d'une débiteuse

Choix du disque :

La nature du matériau régulièrement coupé (calcaire tendre ou dur, marbre, grès ou granit), sa dureté et son abrasivité, sont les facteurs le plus important pour le choix du disque. Le matériau a en effet une influence directe sur la vitesse de coupe et surtout la durée de vie de l'outil.

C'est le diamètre du disque qui détermine les hauteurs maxi de sciage. Mais attention, il faut retirer du diamètre total du disque l'emprise de la flasque de serrage centrale. Ainsi, par exemple, un disque d'un mètre de diamètre n'aura une profondeur de coupe que d'environ 40 cm. La hauteur de sciage maxi peut donc être fixé en fonction de la destination de la machine et du travail qu'elle effectue régulièrement : dallage et revêtement ou éléments sciés 6 faces.

Choix de la débiteuse :

Chaque disque diamanté est donné pour une vitesse de rotation conseillée. La puissance du moteur de la débiteuse doit donc être adaptée au disque qui l'équipe. Il en va de même pour la vitesse d'avancement recommandée exprimée en cm²/minute.

Plusieurs choix sont possibles concernant le type et les fonctions de la débiteuse :

- Débiteuse sur pont : la poutre de la débiteuse se déplace sur deux murets latéraux équipés de rails. La table est fixe

- Débiteuse fixe : la poutre est montée sur des plots en béton et reste fixe. Le disque se déplace sur la longueur de la poutre. La table se déplace sur des rails

- Le disque est équipé d'un vérin de monte et baisse afin de réaliser par exemple la découpe de profils par passes successives

- Le disque est orientable de façon à effectuer les coupes biaises

- La débiteuse possède un système d'avance automatique du disque et de la poutre

- Le sciage est programmable numériquement

Choix de la table :

Le choix de la table est primordial, elle doit être résistante car c'est elle qui supporte la pierre et qui est soumise aux flots humides chargés de poussière...

Elle peut être posée sur deux rails et son déplacement motorisé afin de faciliter son positionnement jusqu'au disque. Dans d'autre cas, elle est fixe et éventuellement réglable en hauteur. Elle est alors alimentée en débitage par une "surtable" chargée de tranches en sortie de châssis.

Il faut également que le plateau support offre la possibilité de tourner et de se bloquer afin d'effectuer le débitage précis de tous les retours en angle. Le système doit être fiable, résistant et pratique (pneumatique, hydraulique...)

Certaines tables s'inclinent verticalement afin de permettre le chargement de tranches minces aux élingues. On évite ainsi la casse lors de leur mise en place.

| |

| |

Débiteuse à pont

La caractéristique de ces débiteuses est de se déplacer sur des rails fixés sur deux murets banchés situés latéralement. Le fait que cette machine se déplace pour scier les épaisseurs la dispense théoriquement d'une table mobile posée sur rails. La table est donc généralement fixe et possède un plateau tournant pour le débitage des retours d'angle.

Principe de fonctionnement d'une débiteuse à pont |

Fonctionnement :

Deux équipements sont possible selon la destination de la machine (scié 6 faces ou dallage/revêtement)

- La débiteuse découpe des éléments sciés 6 faces dans des tranches épaisses (exemple ci-joint) : la machine est équipée d'une table standard, la tranche est déposée sur des bois afin d'effectuer le débitage.

- La débiteuse découpe des tranches minces par paquet (exemple ci-dessus) : La machine est équipée soit d'une table basculante, soit d'une surtable (notre exemple) sur laquelle les tranches sont déposées aux élingues en sortie de châssis, via un basculeur.

Les différentes phases de débitage:

1 - La poutre est déplacée sur ses rails afin d'aligner le disque sur le premier trait de découpe - Point zéro - Les épaisseurs de débit sont éventuellement entrées numériquement sans oublier de prendre en compte l'épaisseur du disque diamanté

2 - Le débitage des longueurs est effectué

3 - La table est tournée à 90 ° pour effectuer la coupe des bouts. Les éléments n'étant pas obligatoirement de la même longueur, un déchargement partiel de la table peut être nécessaire

4 - Lorsque des coupes biaises sont à effectuer, le disque peut être orienté selon l'angle choisi

5 - Lorsqu'un profil particulier doit être suivi (feuillure, corniche, moulure...) le disque peut monter et descendre (hydraulique ou numérique)

|

|

Certaines débiteuses destinées plus particulièrement à la marbrerie sont aujourd'hui équipées d'une tête capable de tourner sur elle-même et programmable dans de multiples positions. Elle offre ainsi la possibilité de suivre pratiquement tous les profils et d'effectuer les découpes spéciales d'évidement et d'angle rencontrées en marbrerie (plan de cuisine, de salle de bains, linteau de cheminée galbé...)

Débiteuse à pont de marque PEDRINI |

Débiteuse fixe

La caractéristique de ces débiteuses tient dans le fait que la poutre est posée sur deux montants latéraux et reste fixe, c'est la table de débitage qui se déplace sur des rails et permet le débitage des épaisseurs. La table possède également un plateau tournant pour le débitage des retours d'angle.

Principe de fonctionnement d'une débiteuse fixe |

Fonctionnement :

Ce type de débiteuse est généralement destiné à la découpe des éléments sciés 6 faces dans des tranches épaisses. La machine est équipée d'une table standard, la tranche est déposée sur un plancher ou sur plusieurs bois dont la position doit être réfléchie en fonction des découpes à effectuer.

Les différentes phases de débitage:

1 - La table est déplacée sur ses rails afin d'aligner le disque sur le premier trait de découpe - Point zéro - Les épaisseurs de débit sont éventuellement entrées numériquement sans oublier de prendre en compte l'épaisseur du disque diamanté

2 - Le débitage des longueurs est effectué

3 - La table est tournée à 90 °

4 - La table est déplacée sur ses rails afin d'aligner le disque sur le premier trait de découpe des bouts. Les éléments n'étant pas obligatoirement de la même longueur, un déchargement partiel de la table peut être nécessaire

5 - Lorsqu'un profil particulier doit être suivi (feuillure, corniche, moulure...) le disque peut monter et descendre (hydraulique ou numérique)

6 - Lorsque des coupes biaises sont à effectuer, le disque peut être orienté selon l'angle choisi

|

|

Ce type de débiteuse fixe à tendance à être abandonné par les constructeurs et leurs clients qui lui préfèrent la débiteuse à pont. Le déplacement de la table sur des rails et l'entretien est plus complexe. Avec une débiteuse à pont, la table est généralement fixe. C'est la poutre, qui se déplace aisément sur deux solides supports, faciles d'entretien et encaissant mieux les vibrations du disque.

Débiteuse fixe de marque CEBE - ESCANDE - BERNAT |

| |

| |

Pour scier la pierre sur le chantier ou l'épanneler à l'atelier des équipements sont nécessaires. Les scies manuelles de grande taille (Passe-partout, Crocodiles) étaient utilisées jadis en carrière ou en atelier pour trancher les blocs de pierre tendre. D'autres scies, de dimensions plus modestes (sciottes, tire-naissance) sont encore utilisées dans le travail du tailleur de pierre.

Aujourd'hui, à la taille, les disqueuses portatives équipées de disque diamanté ont supplantées les scies manuelles pour leur efficacité et leur rendement.

Les Scies Manuelles

| La Scie Passe-partout | |

La scie passe-partout, ou passant, était utilisée par les carriers et les tailleurs de pierres pour trancher les blocs bruts de pierre tendre. Elle n'est plus d'usage aujourd'hui.

La scie passe-partout est constituée d'une longue et large lame, dont les dents sont disposées en lignes courbes. La forme et la disposition des dents permettent de scier à l'aller et au retour. La tôle peut être pleine, ou ajourée de façon à permettre un meilleur débourrage de la poussière. Deux douilles situées aux extrémités permettent d'emmancher deux poignées (ou mancherons) tenues par les scieurs.

Utilisation :

Comme le montre l'animation ci-dessus, lors du sciage au passe-partout les scieurs doivent effectuer une courbe en balancier de façon à faciliter le dégagement de la poussière et éviter ainsi le bourrage. Et pour une parfaite efficacité, chaque scieur tire la lame vers lui, mais surtout ne pousse pas.

| La Scie Crocodile | |

La scie crocodile, était utilisée sur la pierre tendre par les carriers pour détacher les blocs du front de taille, le défermage. Le carrier se place dans la cavité laissée par l'extraction d'un premier bloc et scie la face arrière des autres blocs. Elle était bien entendu également utilisée pour trancher les blocs bruts ou encore pratiquer des entailles. Elle n'est plus d'usage aujourd'hui.

La scie crocodile est composée d'une lame plus ou moins longue (1,40 à 3 mètres) et forme un triangle rectangle.

Utilisation :

La dentelure de la scie crocodile est située sur l'hypoténuse et est orientée vers le scieur de façon à ce que le sciage ne s'opère que lorsqu'il tire la scie vers lui. Ceci permet de bien dégager la poussière du trait et d'éviter le bourrage. Elle est maniée par une solide poignée en bois placée du petit côté de la lame et courbée pour une meilleure prise en main.

| La Sciotte | |