|

|

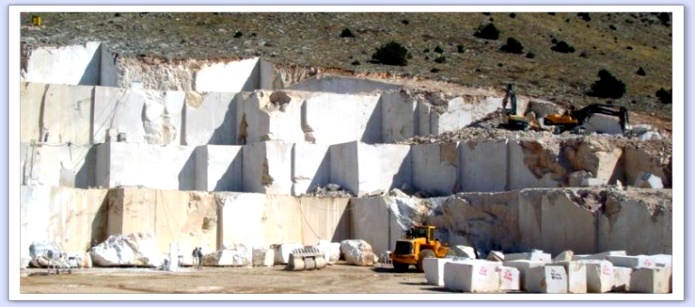

| L'EXTRACTION A CIEL OUVERT |

| | Les carrières sont des sites d'exploitations à ciel ouvert ou en cavités souterraines. Lorsqu'elles produisent des pierres de taille utilisées pour la construction et l'ornementation on parle de carrière de roche ornementale.

Le choix du mode d'exploitation est souvent déterminé par la profondeur du gisement d'où est extrait la pierre de taille. Sa profondeur importante impose l'extraction en galeries souterraines, sont affleurement du terrain, l'extraction à ciel ouvert.

Il existe bien entendu des exceptions lorsque la terre située au-dessus d'une carrière peu profonde est conservée car elle représente une valeur particulière pour son propriétaire. C'est le cas de certaines terres viticoles de Gironde, ou de Charente.

Aujourd'hui, les carrières à ciel ouvert sont plus fréquentes que les carrières souterraines. La puissance des engins de T.P. permet de décaper aisément la couche de matériaux qui recouvre les bancs de pierre exploitables. Ce mode d'exploitation présente également moins de dangers, notamment vis à vis des risques d'effondrement.

|

| | |

|  |

Les gisements de matériaux sont en général recouvert par la végétation voire par un boisement. Il est alors nécessaire de déboiser et de défricher.

La définition exacte d'un défrichement est : " Toute opération volontaire ayant pour effet de détruire l'état boisé d'un terrain et de mettre fin à sa destination forestière, mais également toute opération volontaire entraînant indirectement et à terme les mêmes conséquences ".

Mais attention, "nul ne peut défricher ses bois sans avoir au préalable obtenu une autorisation "

Cette autorisation est à demander auprès du Préfet du département. Suite à cette demande, et faute de réponse de l'administration dans les délais déterminés par décret en Conseil d'Etat, le défrichement peut être exécuté.

La demande d'autorisation de défrichement est adressée par lettre recommandée avec accusé de réception au préfet du département où sont situés les terrains à défricher ou déposée contre récépissé à la préfecture de ce département. Elles est présentée soit par le propriétaire des terrains ou son mandataire, soit par une personne susceptible de bénéficier de l'autorisation d'exploiter une carrière en application de l'article L. 512-1 du code de l'environnement, d'une autorisation de recherches ou d'un permis exclusif de carrières prévus à l'article 109 du code minier.

Le dossier comprend :

- Un formulaire de demande : Cerfa 13632*01

- Un plan de situation (extraites de carte IGN au 1/25000ème ou au 1/50000ème) indiquant les terrains à défricher

- La ou les feuilles du plan cadastral contenant les parcelles concernées et sur laquelle le demandeur indique précisément les limites de la zone à défricher

- Un extrait de(s) matrice(s) cadastrale(s) contenant les mêmes parcelles, assorti, en cas de mutation récente, d'une attestation notariée de propriété

- Une notice d'impact pour les défrichement d'une superficie inférieure à 25 ha d'un seul tenant

- Une étude d'impact pour les défrichement d'une superficie supérieure ou égale à 25 ha d'un seul tenant

- Les pièces justifiant de l'accord exprès du propriétaire des terrains en cause, si ce dernier n'est pas le demandeur

- Les pièces justifiant que le demandeur a qualité pour présenter la demande d'autorisation de défrichement (délibération du Conseil d'Administration, statuts de la société indiquant les pouvoirs du P.D.G. ou du Gérant)

- Le récépissé du dépôt du dossier de demande d'autorisation de carrière et l'échéancier prévisionnel des travaux de défrichement

- Une déclaration du demandeur indiquant si, à sa connaissance, les terrains ont été ou non parcourus par un incendie durant les quinze années précédant l'année de la demande

- La destination des terrains après défrichement

L'instruction est soumise à un délai de deux mois, à compter de la réception du dossier complet. Le délai est porté à six mois si une reconnaissance de la situation et de l'état des terrains est nécessaire. Le demandeur est tenu informé par courrier du délai d'instruction de son dossier. Comme nous l'avons vu plus haut, à défaut de décision notifiée dans ces délais la demande est réputée acceptée tacitement.

L'autorisation est publiée par affichage, quinze jours au moins avant le début des travaux, à la mairie de situation du bois et sur le terrain. L'affichage sur le terrain, aux soins du bénéficiaire, doit être maintenu pendant toute la durée des travaux.

En cas d'autorisation tacite, une copie de la lettre du Préfet faisant part de l'enregistrement du dossier complet est affichée dans les mêmes conditions. (le pétitionnaire peut demander un arrêté attestant d'une autorisation tacite).

L'autorisation de défrichement peut être refusée lorsque la conservation des bois ou des massifs qu'ils complètent, ou le maintien de la destination forestière des sols, est reconnu nécessaire :

- Au maintien des terres sur les montagnes ou sur les pentes

- A la défense des sols contre les érosions et envahissements des fleuves, rivières ou torrents

- A l'existence des sources, cours d'eau et zones humides et plus généralement à la qualité des eaux

- A la protection des dunes et des côtes contre les érosions de la mer et les envahissements de sable

- A la défense nationale

- A la salubrité publique

- A la valorisation des investissements publics lorsque les bois ont bénéficié d'aides publiques à la constitution ou à l'amélioration des peuplements forestiers

- A l'équilibre biologique d'une région ou d'un territoire présentant un intérêt remarquable du point de vue de la préservation des espèces animales ou végétales et de l'écosystème et au bien-être de la population

- A la protection des personnes, des biens et de l'ensemble forestier dans le ressort duquel ils sont situés contre les risques naturels,et notamment les incendies

L'administration peut subordonner son autorisation au respect des conditions suivantes :

- La conservation sur le terrain de réserves boisées suffisamment importantes pour remplir les rôles utilitaires définis dans le paragraphe précédent

- La remise en état boisé du terrain après exploitation de la carrière

- L'exécution de travaux destinés à protéger les parcelles défrichées contre les risques d'érosion

- L'exécution de travaux ou mesures visant à réduire les risques naturels, notamment les incendies

Attention !

Défricher sans avoir obtenu l'autorisation préalable constitue un délit passible de fortes sanctions pénales et administratives : amende de 150 euros/m² défriché pouvant être portée à 750 euros/m² pour les personnes morales, obligation de remise en état boisé des terrains aux frais du contrevenant, fermeture et exclusion des marchés publics pour 3 ans maximum de l'entreprise ayant commis les faits, confiscation des engins ayant servi au défrichement et diffusion de la condamnation dans les médias.

|

| |

|  |

Le découvert (ou découverte) consiste dans le décapage des terres non exploitables des terrains situés au-dessus des bancs de pierre à extraire.

La terre végétale (à valeur agronomique) est sélectionnée, mise en stock pour être ensuite réutilisée lors des opérations de réaménagement de la carrière.

On trouve également sous la terre végétale un horizon de terre stérile et de caillasse, également décapés et mises en stock, elles sont remises en place suivant la même épaisseur lors de la remise en état du site exploité.

Ces différents matériaux et terre de découverte doivent être stockés indépendamment, sans pour autant gêner les différentes phases de l'exploitation.

Pour effectuer ces différentes opérations on utilise des engins traditionnels de travaux publics tels que pelles ou chargeuses.

La prise en compte de la quantité de terrain à découvrir importe dans l'étude du gisement car sa hauteur peut varier de quelques dizaines de centimètres à plusieurs mètres. |

| |

|  |

L'extraction en carrières de pierres ornementales ne doit pas faire intervenir de moyens drastiques car le matériau doit conserver son intégrité. L'abattage de la roche se fait par le sciage au fil diamant ou à la haveuse. Comme nous le verrons plus loin, le recours à l'explosif peut être néanmoins nécessaire pour effectuer certaines opérations.

Choix du mode d'extraction

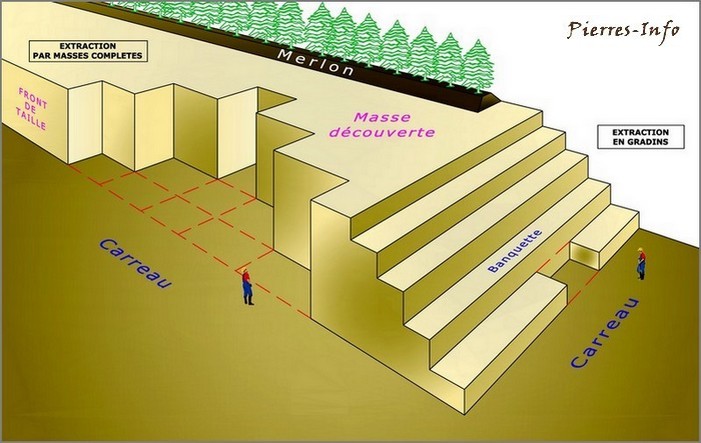

Les fronts de taille sont les parements verticaux issus de l'abattage de la roche. Plusieurs fronts superposés peuvent être organisés en gradins. La hauteur de chaque front est établie selon les risques liés à l'effondrement. Sauf dérogation, le gradin situé entre deux banquettes ne doit pas dépasser 15 m.

La largeur des banquettes qui séparent les fronts de taille est suffisamment large pour permettre la circulation (piétons et/ou engins). Le fond de fosse horizontal formé par l'avancée progressive des fronts est appelé le "carreau".

On accède à ces fronts de taille par un réseau de pistes en pentes douces. Aux limites d'exploitation, des merlons plantés de haies sont mis en place. Ces dépôts de terre végétale de 2 à 4 m de hauteur permettent de cacher l'exploitation tout en atténuant les nuisances sonores.

Théoriquement, un front de taille exploitable de grande hauteur (> 15 m) ne peut être exploité que par gradins successifs. Dans les carrières dont le front de taille est inférieur, le choix du mode d'extraction est souvent imposé par la nature du gisement :

- Une masse saine sans gros défauts apparents ou avec des délits naturels horizontaux et réguliers sera, de préférence, exploitée en gradins.

- Une masse fracturée irrégulièrement, avec des nuances ou un pendage naturel sera plutôt exploitée par masses complètes. Ce mode d'abattage limitera la perte dans la mesure ou, d'une masse complète sciée et versée sur le carreau, le carrier ne récupérera que les parties saines

|

| Principe du sciage au fil diamanté

Le sciage au fil diamanté (ou câble électrolytique) est généralement utilisé dans les carrières de pierres dures ou de granite. Il permet de scier des masses de roches de grande hauteur.

Le fil est composé d'un câble porteur en acier tressée ou sont enfilées des perles en acier sur lesquelles des grains de diamant ont été déposées par électrolyse. Des ressorts sont intercalés entre les perles afin de donner de la souplesse au montage.

Mais avant tout, la masse doit être forée pour le passage du fil. Pour cela, on utilise un driller (une foreuse) afin d'effectuer un trou vertical et d'aplomb au dessus de la masse.

1. Dériveur 2.Chariot 3. Mât de guidage 4. Moteur d'avance

5. Pied d'ancrage 6. Centrale hydraulique 7. Vérin de basculement

8. Vérin d'inclinaison 9. Vérin de levage 10. Vérin de basculement

11.Centrale hydraulique 12. Manettes de commande 13. Traction

14. Marche opérateur 15. Chenillard

Monté sur un chenillard, le driller se déplace à l'endroit souhaité et les actions sur les commandes permettent de positionner le mât en position verticale.

Pour la foration, on utilise des tiges de la hauteur du mât qui viennent se visser les unes après les autres jusqu'à la profondeur de foration nécessaire.

Le fleuret est la barre qui fore la roche.

Elle est munie d'un taillant au carbure de tungstène à son extrémité

L'opération suivante consiste à forer un second trou, horizontal cette fois, et venant à la rencontre du trou vertical. Pour garantir le résultat, des moyens de repère précis doivent être utilisés (tracé au niveau laser ou repérage au théodolite).

Le forage est ensuite effectué avec un perforateur horizontal ancré au carreau de la carrière. Comme pour la foration verticale, des tiges de forage sont successivement utilisées jusqu'à la rencontre des 2 forations. Les trous sont ensuite soufflées pour être débarrassés de la poussière. |

|  Pour passer le câble de sciage, un carrier laisse descendre une corde par la foration verticale jusqu'au fond du trou tandis qu'un autre carrier engage une longue tige d'acier dans la foration horizontale. Elle est munie de son coté d'une manivelle et de l'autre d'un crochet. Lorsqu'il fait tourner la tige à l'aide de la manivelle la corde s'entortille autour du crochet et le carrier n'a plus qu'à extirper la tige d'acier pour attraper la corde.

Le câble de sciage est ensuite attaché à cette corde pour être passé dans les forations. La machine à fil peut être installée.

Cliquez sur l'image pour lancer le sciage au fil

|

|

Une fois passé dans les forations, le câble de sciage est serti de façon à former une boucle.

La machine de sciage au fil est électrique ou thermique. Elle se positionne sur des rails que la carrier prend soin de régler de niveau et d'ancrer au carreau de la carrière.

Ces machines sont généralement dotées d'un système de contrôle automatique de la vitesse de déplacement en phase de coupe garantissant ainsi un contrôle continu de la tension appliquée au câble diamanté. La vitesse linéaire du fil est variable de façon à adapter le sciage aux types de pierre.

La machine est placée sur les rails et le fil est installé et mis en tension. Pour compléter l'installation, une rampe d'arrosage est installée au-dessus de la masse car la coupe " au diamant " nécessite l'apport d'eau de refroidissement.

Lorsqu'il le sciage débute, l'opérateur est positionné à distance de la machine sur un pupitre de commande pour prévenir les risques liés aux projections ou à la rupture éventuelle du câble. |

| Cliquez pour voir l'ordre de sciage des masses

|

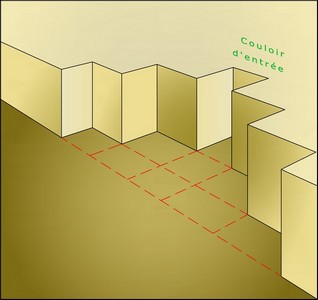

Pour effectuer le sciage des masses complètes un couloir d'entrée doit être tout d'abord réalisé dans le front de taille. Plusieurs masses sont extraites afin d'obtenir une certaine profondeur.

Cette entrée permet de progresser latéralement par l'extraction de nouvelles masses dégradées tout en conservant des dégagements utiles pour l'installation des machines.

Le fil de sciage peut être positionné au pied de la masse, de face ou de coté. Il est également orientable horizontalement afin de scier le pied de la masse.

Lorsque le fil est placé en haut de la masse, des poulies de renvoi (bicyclettes) sont utilisées pour orienter le fil. |

|

|

| |

|  |

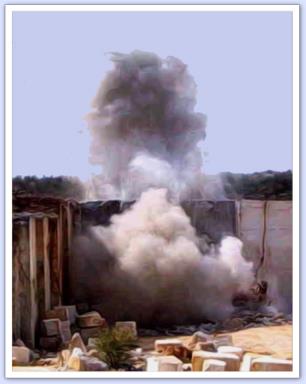

Les tirs de mine sont réalisés par le mineur boutefeu

Pour effectuer les travaux d'abattage des roches, il emploie des explosifs en respectant et en faisant respecter de façon rigoureuse les règles de sécurité.

Aujourd'hui, son utilisation dans l'extraction des roches ornementales est devenu rare, d'autant plus qu'il existe des moyens de contourner cette méthode en utilisant le sciage au fil diamant ou à la haveuse. |

| L'emploi d'explosifs impose de nombreuses contraintes :

- Le mineur boutefeu doit suivre une formation délivrant un Certificat de Préposé au Tir (CPT)

- Les personnes responsables de la garde et de la mise en œuvre des explosifs doivent détenir une carte d'habilitation à détenir des produits explosifs délivrée par le préfet du lieu de leur domicile

- Pour acquérir des produits explosifs, il est indispensable de disposer, pour chaque tir, d'une Autorisation d'Utiliser des Explosifs dès Réception (AUER) délivrée également par la Préfecture. Elle fixe les quantités maximales que l'exploitant peut acquérir en une seule fois ainsi que la fréquence des livraisons

- Avant chaque tir, l'exploitant remplit un certificat d'acquisition de produits explosifs fixant la date, le lieu d'achat, la nature et la quantité des produits explosifs à acquérir pour ce tir. Il le présente à un responsable de dépôt d'explosifs qui le numérote et le vise après en avoir vérifié l'adéquation avec l'AUER correspondante

- Si les produits explosifs sont stockés par l'exploitant, ils doivent l'être dans des dépôts dûment autorisés par la Préfecture et conformes aux règles de sécurité.

Les constructions en béton, parpaings, pierre ou briques doivent posséder des fondations conçues et construites en conformité avec les normes nationales de génie civil. Si des piliers ou des poteaux sont présents, la zone située en dessous de l'édifice doit être protégée à l'aide de panneaux métalliques. Les murs sont construits dans des matériaux solides et résistants au feu. Les vides dans les parpaings ou les blocs d'argile sont remplis avec du sable sec est bien tassé ou avec un mélange de sable et de ciment bien tassé. Les murs et les sols intérieurs doivent être revêtus d'un matériau ne provoquant pas d'étincelles (béton). Le toit est construit avec des matériaux solides, naturellement ou artificiellement résistants au feu et aux intempéries. Le toit ou les murs sont munis d'un écran thermique ayant pour fonction d'aider à maintenir les températures intérieures en dessous de 40° Celsius. Les portes, à ouverture extérieure, ferment hermétiquement et possèdent un cadenas haute sécurité. Les gonds et les serrures sont fixés par soudage, ou avec des rivets ou des boulons, qui ne peuvent pas être retirés lorsque la porte est fermée à clef. Une ventilation adéquate est prévue pour éviter que les explosifs entreposés ne deviennent humides ou trop chauds. Le degré de ventilation nécessaire dépend des conditions climatiques, de la taille du dépôt et de son emplacement. Le minimum recommandé étant de 60 cm2 par 1 m3 d'espace dans le dépôt

- S'il n'existe pas de dépôt, l'explosif qui n'est éventuellement pas utilisé en totalité doit être obligatoirement explosé en fin de journée

|

En plus de ces contraintes, les tirs de mines peuvent avoir un réel impact dans les zones d'habitat et créer des nuisances liées au bruits, aux vibrations et aux risques d'émission de poussières ou de matières particulaires. Des mesures régulières du contrôle de ces niveaux sont d'ailleurs imposées aux exploitants de carrière. Elles ne doivent pas dépasser les seuils qui ont été fixés dans l'autorisation d'exploitation.

Avant d'effectuer toute opération, le boutefeu doit réaliser un plan de tir. Ce document indique le type et la quantité de matériel utilisé et comporte un dessin de la masse à exploser. Il affiche un compte rendu du tir effectué qui indique notamment les éventuels ratés ou incidents.

Les documents réalisés lors de chaque tir sont conservés et tenus à la disposition des inspecteurs chargés du contrôle des exploitations.

|

| En carrières ornementales on utilise l'explosif pour découper la roche, pas pour la fragmenter. La technique consiste à faire détoner simultanément des charges placées dans des forations en ligne. Des trous de mines d'environ 50 mm de diamètre sont réalisés à intervalle régulier.

Cette "maille" a fait l'objet d'une étude préalable du boutefeu car l'intervalle (théoriquement, 10 fois le diamètre de foration) doit garantir une bonne découpe entre trous. Il faut également tenir compte de la charge d'explosif utilisée et de son positionnement dans le trou de façon à préserver la roche au maximum.

Lors du tir, une fissure se propage dans le plan de foration des trous créant ainsi le découpage de la roche.

La chaîne pyrotechnique des éléments se commandant les uns les autres est composée de 3 éléments :

- Une charge explosive

- Un dispositif d'amorçage de la charge

- Un dispositif de mise à feu de l'amorçage

|

Les charges explosives destinées au découpage de la roche sont de type CISALEX (TITA NOBEL) ou NITRALEX (EPC France), pour exemple. Elle se présente sous la forme d'un tube en polypropylène de petit diamètre chargé d'émulsion faible énergie (nitrate d'ammonium et nitrate de sodium).

Cette charge explosive est amorcée par un cordeau détonnant, qui est lui-même amorcé par un détonateur

Le cordeau est enroulé et scotché autour de la charge de CISALEX pour être ensuite enfilé dans la foration.

Le cordeau détonant est un tube en plastique mince et souple dont le noyau est constitué d'une poudre explosive comprimée rempli de pentrite (PETN).

Il s'agit d'une mèche ultra-rapide qui explose à une vitesse de plus de 8 000 mètres seconde. En fait, toute la longueur du cordeau semble exploser instantanément.

Sa vitesse est donc adaptée pour synchroniser des charges multiples en les faisant exploser presque simultanément, même si les charges sont placées à des distances différentes du point de mise à feu.

Lorsqu'il faut faire exploser plusieurs charges simultanément et que l'explosion ne peut pas leur être transmise par un seul et même cordeau détonant, on emploie un cordeau maître et des cordeaux dérivés :

* Le cordeau maître est celui qui est amorcé

* Le cordeau dérivé est raccordé au cordeau maître qui lui transmet l'explosion.

Pour lier le cordeau maître avec les cordeaux dérivés en assurant un bon transfert d'explosion,

il faut respecter certaines règles de raccordement. 3 types de nœuds sont possibles :

1) Nœud plat

2) Demi clef simple

3) Demi clef double

En règle générale, il faut éviter de réaliser des raccordements s'étalant sur une grande longueur.

|  |

|  |

| Une fois placés avec leur charge dans les forations, les cordeaux sont mis à feu grâce à un détonateur à mèche ou électrique

Ce détonateur se présente sous la forme d'un petit tube en aluminium contenant 600 à 800 mg de tetryl ou de pentrite, surmontés de 200 mg de mélange amorçant. Il en existe 2 sortes :

- Les détonateurs Pyrotechniques. Ils sont déclenchés par l'allumage d'une mèche lente.

La mèche lente est composée de poudre noire comprimée à l'intérieur d'une double enveloppe imperméable. Elle est introduite au fond du détonateur et sertie à l'aide d'une pince spéciale. Sa longueur ne doit pas être inférieure à 0,50 m.

La mèche est mise à feu grâce à un "allumeur de mèche lente" (fonctionnant sur le principe de la pierre à briquet) ou directement à la flamme. Le boutefeu dispose alors de 90 à 140 secondes pour se mettre à l'abri du tir sans courir.

Ce système est aujourd'hui en voie de disparition compte tenu des risques évidents qu'il comporte. |  |

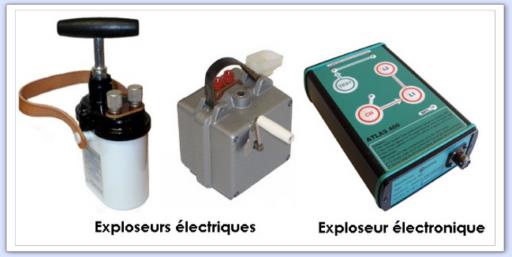

| - Les détonateurs Électriques. Ils sont déclenchés par une source électrique et sont donc munis de 2 fils d'alimentation reliés à un exploseur. Lorsque l'énergie parvient au détonateur, une perle d'allumage entre en combustion et déclenche la charge d'amorçage.

|  |

|

Les exploseurs à condensateur avec une magnéto (génératrice) sont actionnés par manivelle, par une poignée amovible ou tout simplement par bouton poussoir.

Un condensateur est chargé et le boutefeu déclenche le tir par la décharge du condensateur dans le circuit électrique relié au détonateur fixé au cordeau détonant.

|  |

| |

La ligne de tir est préparée en raccordant le détonateur électrique à l'exploseur par 2 fils de type « câble téléphonique » KL 4 ou KL 5.

Côté détonateur, une épissure est réalisée selon la méthode décrite ci-joint ou en utilisant des manchons spéciaux. Côté exploseur, les fils sont branchés sur des bornes.

Le fonctionnement d'un dispositif de mise de feu électrique dépend en grande partie de la bonne exécution des raccordements des conducteurs entre eux. Avant de procéder à une mise à feu électrique il est donc important de s'assurer de la bonne isolation du circuit constitué, de contrôler l'état physique des conducteurs (rupture, exposition à la pluie, fil dénudé,…) ainsi que la continuité du circuit de tir, en mesurant sa résistance avec un ohm-mètres et de la compatibilité de la résistance de la ligne avec la capacité de l'exploseur.

Attention : si les bornes de raccordement (ou les fils connectés) sont touchées pendant le fonctionnement de l'exploseur il peut en résulter de très graves lésions. L'énergie libérée par l'exploseur correspond à l'intensité d'un arc électrique et peut provoquer de graves brûlures et même provoquer un arrêt cardiaque. |

| | Une fois ces opérations effectuées avec succès, la procédure de tir peut être déclenchée |

Mais attention, un tir de mine, en carrière impose le respect de certaines précautions afin de protéger des effets de l'explosion toute personne présente sur le terrain et éviter des dégâts matériels. Les procédures à mettre en place concernent le boutefeu, les carriers et éventuellement le personnel de l'entreprise ou extérieur à l'entreprise.

Les effets d'un tir sont dus à la conjonction de la détonation et à la libération, en un temps très court, d'une grande quantité de gaz portés à température et pression élevées. Deux effets s'avèrent donc primordiaux : l'effet de souffle et l'effet de choc.

L'effet de souffle

On peut le définir comme l'ébranlement de l'air ambiant occasionné par l'explosion. Il a pour effet d'augmenter la pression exercée sur les objets ou les personnes. En conséquence, il provoque la projection, la destruction des objets ou la compression violente de certains organes vitaux (appelée blast injury ou blasting) susceptible d'atteindre l'intégrité physique et la santé des individus.

L'effet de choc dans les solides

La propagation des ondes dans un terrain le soumet alternativement à des compressions et des tractions. Tour à tour, chacune des particules qui le constitue est déplacée dans une direction, puis dans une autre opposée, sur une distance appelée amplitude de l'onde.

L'onde est caractérisée par son amplitude et sa fréquence. Toute masse se déplace à la même fréquence et à la même amplitude que l'onde qui la rencontre. Comme chaque masse possède une fréquence propre, si la fréquence de l'onde est égale à la fréquence propre, la masse se met, par résonance, en vibration, avec une amplitude qui entraîne la chute de blocs ou l'effondrement d'une masse. |

| La procédure de tir tient compte d'un certain nombre de consignes et de prescriptions fixées par l'exploitant et appliquées par le mineur boutefeu. |

Ainsi, les salariés de l'entreprise sont avertis des risques et respectent les consignes dont ils sont informés ou pour lesquels ils reçoivent une formation.

Ils doivent se soumettre aux ordres du boutefeu, notamment concernant l'évacuation de la zone de sécurité.

Pour sa part, le mineur boutefeu doit prendre une série de mesures importantes afin que l'explosion ne risque pas de provoquer un accident de personnes et des dégâts matériels :

* S'assurer qu'aucun matériel ou produit d'explosif n'est resté à proximité du tir.

* Assigner aux personnes les points de refuge prescrits.

* Placer des gardes ou des barrières fermées pour empêcher toute pénétration dans la zone où des projections peuvent se produire.

* Etablir la communication et, si nécessaire, établir les liaisons radio entre le poste de tir et les gardiens.

* Annoncer le tir par un signal sonore connu de l'ensemble du personnel travaillant sur le site.

* Procéder au tir dans les règles de l'art.

* Respecter les délais d'attente après le tir afin que l'atmosphère soit redevenue respirable (au minimum 5 minutes)

* Inspecter le front de taille après le tir afin de prévenir tout risque de chute de blocs et procéder à la purge de ces blocs si besoin.

|

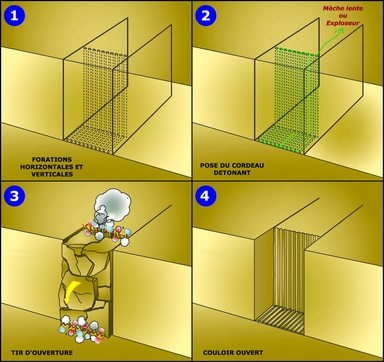

| | En carrière de roche ornementale, les tirs de mines peuvent être utilisés pour effectuer une ouverture sur un front de taille |

| |

|

Ces couloirs permettent au carrier de s'enfoncer dans la masse de façon à créer, comme nous l'avons vu plus haut, un décalage et des dégagements entre chaque extraction de masse.

Dans le cas d'un tir d'ouverture, les 2 côtés de la masse sont sciés au fil diamanté. Les forations sont effectuées horizontalement et verticalement.

Les cordeaux dérivés et les charges sont introduits dans chacune des forations. le cordeau maître est ensuite installé et la ligne de tir installée et vérifiée. Le tir peut alors avoir lieu.

A l'issue de ce tir, la masse se disloque selon les fissures naturelles préexistantes et tombe au pied du front de taille. Une chargeuse procède au tri de la roche et transporte les chutes au remblai. Des rochers les plus gros seront sortis les futurs blocs marchands.

Ce type de tir est peu usité car il occasionne pas mal de perte de matière. La haveuse (pour le bas de la masse) couplée au fil (pour l'arrière de la masse) permettent d'obtenir le même résultat.

|

|

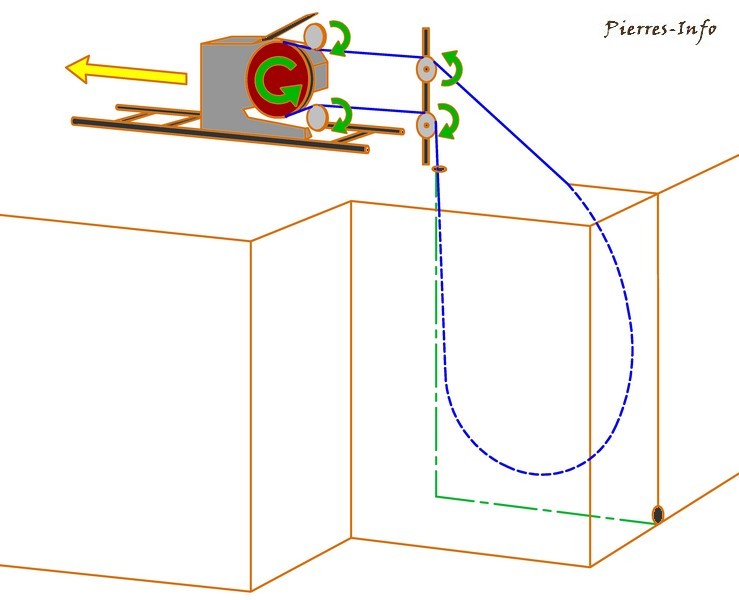

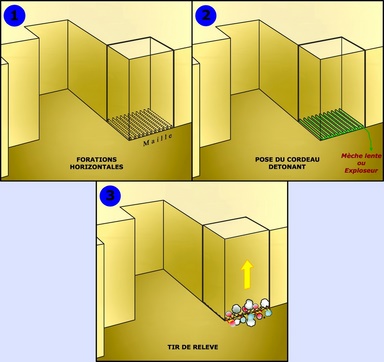

| L'autre utilisation possible consiste à effectuer un "Tir de relève" de façon à désolidariser la masse du carreau. |

| |

|

Dans le cas présent, la masse à été sciée sur ses 3 côtés, mais est encore liée au carreau de la carrière.

Comme pour un tir d'ouverture, les cordeaux dérivés et les charges sont introduits dans chacune des forations et le cordeau maître relié afin de procéder au tir.

L'effet du tir provoque la coupure de la masse à son pied, elle est libre de toute contrainte et peut être maintenant versée sur le carreau.

Ici aussi, cette opération peut être avantageusement remplacée par un sciage horizontal à la haveuse. |

| Les explosifs agréés sont des produits sûrs, mais peuvent présenter des dangers si les consignes de sécurité ne sont pas respectées lors de leur

utilisation :

- Activation accidentelle d'éléments sensibles comme les détonateurs à la suite d'un choc, d'une perturbation électromagnétique (tél. portable)

- Intoxication due aux gaz dégagés par l'explosif dans un milieu mal ventilé ou si les délais de dispersion ne sont pas respectés

- Intoxication par contact avec la peau en manipulant les produits

- Périmètre de sécurité non respecté

- Projection ou déstabilisation de roches et autres matériaux

- Incident nécessitant une intervention de l'artificier sur un dispositif endommagé ou après un tir "raté"

|

|

| |

|  |

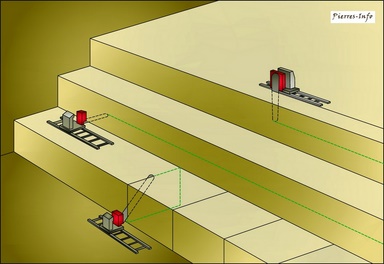

Pour le sciage, des haveuses rouilleuses peuvent remplacer efficacement le fil diamanté et éviter l'emploi de l'explosif.

Les haveuses sont équipées de têtes rotatives de façon à pouvoir effectuer aussi bien les sciages horizontaux (havage) que les sciages verticaux (rouillage).

Des outils (dents) sont fixés sur une chaîne rotative - au carbure de tungstène, pour les pierres tendres et fermes - au diamant synthétique pour les pierres dures et le marbre.

Sur ce type de machine, le bras porte-chaîne à une longueur qui peut atteindre jusqu'à 5.00 mètres. |

|  Le déplacement de la machine pendant la coupe est assuré par un chemin constitué de plusieurs longueurs de rails ancrés de niveau au carreau de la carrière. Pendant le travail le carrier peut enlever le premier rail - déjà utilisé - pour le positionner en avant, sans qu'il soit nécessaire de stopper la machine. Elle peut ainsi travailler en continu sur de très grandes longueurs.

les haveuses rouilleuses sont plus particulièrement adaptées pour le travail dans les carrières exploitées en gradins. Dès que le front de taille prend de la hauteur, la coupe au fil diamanté s'impose. |

| |

|  |

Dans une carrière exploitée par masses complètes, lorsque la tranche est libre de toute contrainte, la masse est versée sur le carreau.

Tout d'abord, les carriers amoncellent au pied de la masse à verser un "tapis" constitué de déchets inertes de carrière. En s'écrasant au sol, la masse doit se fendre là ou se trouvent les fissures naturelles existantes tout en préservant, autant que possible, les parties saines. Le tapis a donc pour but d'amortir les vibrations engendrées par le choc.

Cette opération terminée, le haut de la masse doit être sécurisé car c'est là que vont travailler les carriers.

Il faut installer une "ligne de vie" à câble constituée :

- d'un câble d'un diamètre de 8 ou 10mm en acier inoxydable

- d'ancrages d'extrémités, généralement des poteaux fixés provisoirement au sol

- d'absorbeurs d'énergie pour limiter l'impact des forces chocs sur la structure en cas de chutes

- d'un mousqueton ou d'un coulisseau assurant la liaison entre l'opérateur et le dispositif

- l'opérateur doit être équipé des EPI nécessaires : harnais, longes, antichutes à enrouleur, casque...

Tous ces équipements de sécurité font bien entendu l'objet de vérifications visuelles et de tests réguliers, consignés dans des carnets d'entretien.

Pour verser la masse, on utilise un ou plusieurs grands coussins en tissu polyester enduit de PVC et soudés. De faible épaisseur (~ 9mm), ils sont glissés dans le trait de sciage et maintenus au niveaux voulu par les carriers. Un autre opérateur est chargé du gonflage des coussins. Il utilise pour cela un compresseur relié à des vannes de commande.

L'opération est délicate et souvent longue car, pour atteindre le point de basculement de la masse, il est nécessaire de procéder par étapes progressives :

Gonflage des coussins - Calage de la masse - Dégonflage des coussins - Descente des coussins - Gonflage des coussins - Calage de la masse - Dégonflage des coussins - Descente des coussins - Gonflage des coussins... , et ainsi de suite jusqu'au basculement tant attendu.

NB : il existe également d'autres techniques pour écarter la masse : à la pelle mécanique, tout simplement ou bien avec des vérins hydrauliques écarteurs de masse.

|

| | | |

| LA TRANSFORMATION EN BLOCS MARCHANDS |

|  |

En carrières de pierres ornementales, lorsque les blocs sont sciés à la haveuse, ils peuvent être vendus en l'état. Mais lorsque les masses sont versées sur le carreau de la carrière, une sélection s'impose.

les blocs massifs et sans forme sont dégagés à la chargeuse et transportés sur une aire sécurisé pour être transformés en blocs marchands. |

| Le carrier souhaite tirer de ces éléments le meilleur parti. C'est à dire garder de grandes dimensions de blocs, tout en écartant, autant que possible, les défauts présents (fils, crapauds, terrasses,...). Son autre mission consiste à "équarrir" ces éléments sans forme car toutes les faces des blocs doivent être relativement planes et d'équerre. Hormis l'aspect purement commercial consistant à présenter de beaux blocs à ses clients, cette opération facilitera le transport routier et le sciage sous les machines.

|

|

| L'équarrissage au fil diamanté |

Il existe des fil diamanté adapté pour la préparation des blocs.

Installés en fixe sur une aire de sciage et alimentés en eau, ils fonctionnent de la même manière que les fils coupant la masse entière. |

|

| L'équarrissage au marteau perforateur |

L'autre technique, plus ancienne, consiste à effectuer des forations selon une maille rapprochée.

Le carrier utilise un "coupe bloc" équipé d'un marteau pneumatique. Il est monté sur un chemin de rails qui garanti l'alignement et l'aplomb des forations.

Une fois ces forations effectuées, le carrier fend les faces des blocs en utilisant des coins éclateurs. |

|  Manuel ou hydraulique, le principe est toujours le même : les coins sont composés de trois pièces métalliques (un coin central et deux contre-coins latéraux). Lorsqu'ils sont frappés alternativement à la masse de carrier, dans chaque trou, le coin central s'enfonce en écartant les coins latéraux, jusqu'à la cassure.

Dans le cas des coins hydrauliques, c'est l'air comprimé qui remplace la masse de carrier. Cette dernière méthode permet d'effectuer une maille plus espacée grâce à la force hydraulique. L'action est plus rapide et n'engendre aucune vibration ou onde de choc pouvant porter préjudice à la bonne tenue du matériau.

Les coins sont de forme cylindrique et ont des diamètres et des longueurs différents de façon à s'adapter à chaque type de roche. |

| | |

Une fois équarris, les blocs marchands sont toisés (mesure des 3 dimensions, longueur, largeur et hauteur sur lit). Ils reçoivent ensuite un numéro d'inventaire qui précise éventuellement leur qualité ou la nature d'un banc. Ils sont enfin stockés pour mise à disposition des clients ou dans l'attente de leur transformation en produits finis (dallage, revêtement, cheminée,...) |  |

|

|

|

|

|