|

|

|

|

| LE PIC - LA CHASSE & LES CISEAUX |

|

Voici l'outillage de base du tailleur de pierre face à son bloc, préparé en carrière ou brut de sciage... Un coup de chasse pour dégager les arêtes, un pic et une gradine pour ébaucher la face, un ciseau bretté pour s'approcher un peu plus du fini et une gouge ou un ciseau droit pour l'atteindre... Reste le choix des armes, une bonne massette ou un maillet... Et il y a aussi le marteau pneumatique...

| |

| | |

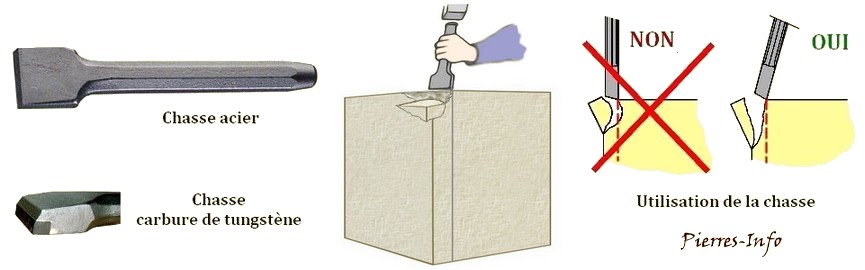

La chasse est un outil à percussion posée percuté par une massette. Elle est composée d'une tige en acier dont l'extrémité épaisse forme un méplat biaisé appelé "biseau". Elle s'apparente au marteau têtu mais reste plus maniable et surtout plus précise. Cet outil semble assez moderne, car on ne parle pas de lui avant le 19ème siècle.

Utilisation :

La chasse est utilisée au début du processus de taille, durant les phases d'épannelage et de dégrossissage. Elle permet d'éclater le bord du matériau par éclats nets successifs, le long d'un tracé. Cette action permet de préparer la taille au ciseau à partir des bords du bloc. Pour être efficace, la frappe donnée par une massette doit être forte et sèche. Théoriquement, un coup doit suffire pour former l'éclat.

On commence toujours par chasser une extrémité en allant vers le centre, puis l'autre extrémité de la même manière. Ceci afin de préserver les angles du matériau.

La chasse est également utilisée pour aligner les arêtes d'un moellon brut ou façonner le parement d'un moellon bossagé.

Pour les matériaux très durs ou abrasifs, il existe des chasses dont l'extrémité est renforcée par une pastille au carbure de tungstène.

Attention à la bonne tenue de l'outil : l'arête vive est tournée vers soi et la chasse orientée en biais pour former un angle ouvert avec le parement. Plus l'angle se referme, plus l'éclat est important. Mais, attention, un angle droit ou insuffisamment ouvert risque de provoquer un "creux" dans le parement.

| |

| |

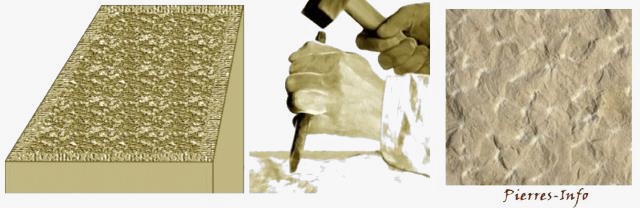

Lors de l'épannelage d'un bloc, une fois que les arêtes d'un parement ont été éclatées à la chasse et le pourtour de la face relevé au ciseau droit, il reste un surplus de matière au centre. Le pic est alors utilisé pour l'araser, l'aplanir. Cette action de dégrossissage précède théoriquement le travail au ciseau gradine suivi de la finition au ciseau droit.

Les traces du pic laissent une surface marquée de sillons réguliers parfaite pour l'accroche d'un mortier au niveau d'un joint. Mais cela peut être aussi une finition décorative du parement. On parle de la finition "piquée".

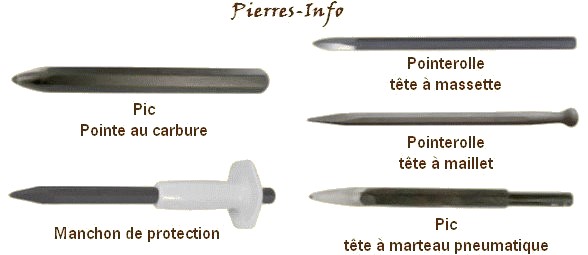

Ses appellations sont diverses et variées... Pic, Pointe ou Broche pour les plus gros outils. Pointerolle pour le plus fin.

Comme pour les ciseaux, on trouve des pics dont la tête est adaptée aux marteaux utilisés : massette, maillet ou pneumatique. Pour les matériaux durs ou abrasifs, il existe des pics dont la pointe est renforcée par du carbure de tungstène.

Et pour les mains craignant la massette, il est possible d'adapter un manchon de protection sur le corps de l'outil.

| |

| |

Les ciseaux font partie des instruments de taille de pierre à percussion posée avec percuteur (massette ou maillet). Ils permettent de dégrossir et d'aplanir une face, d'approcher une moulure, de réaliser les ciselures bordant le parement d'une pierre dure, de pratiquer des évidements et de sculpter la pierre.

Il existe une grande variété de ciseaux :

- Les ciseaux à manche en bois sont utilisés pour tailler la pierre tendre. Le manche bois est frappé avec une massette (fer)

- Les ciseaux entièrement métalliques sont utilisés pour tailler la pierre dure. La tête de l'outil est généralement frappé avec un maillet (bois)

- Les ciseaux de petites tailles sont utilisés par les sculpteurs pour la taille décorative ou les graveurs

- Les ciseaux au carbure de tungstène permettent de tailler les pierres froides (très dures) et les granites

Le terme de ciseau est en usage depuis la fin du 17ème siècle. Le ciseau à tête à maillet prédominait pendant le Moyen Age. Le tranchant des ciseaux à pierre est constitué de deux biseaux (alors que les ciseaux à bois ont un seul biseau).

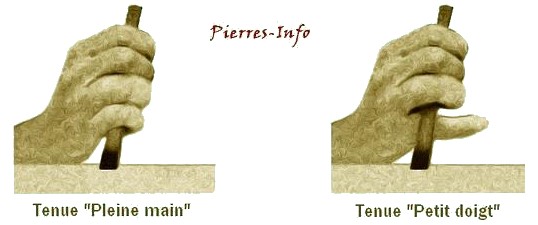

Tenue des ciseaux

Que l'on utilise un maillet, une massette ou un marteau pneumatique, on peut tenir les ciseaux de 2 manières :-

L'outil est tenu à pleine main : Ce maintient offre de la force, mais au détriment de la précision, notamment avec les ciseaux dont le corps est rond. S'il n'est pas suffisamment serré, l'outil peut tourner et fausser le ciselage... On utilise plutôt cette méthode lorsque le geste n'a pas besoin d'être très précis ou lorsque les coups à donner son forts à la chasse ou au pic.

- L'outil est tenu en plaçant le petit doigt à l'arrière de l'outil : Bien que légèrement douloureuse au départ, cette simple action apporte de nombreux avantages. Elle empêche le ciseau de tourner et apporte donc plus de précision, elle est moins fatigante car elle permet de relâcher le serrage et elle améliore la vision du travail effectué pour l'opérateur. Ce dernier avantage n'est pas négligeable car nécessaire durant les opérations de gravure ou de sculpture qui demandent une grande précision.

Vous tenez à l'intégrité de votre auriculaire ?

Évitez la position "petit doigt" lors des frappes fortes, à la chasse ou au pic par exemple...

| | | |

La gradine est un ciseau en fer ou en acier muni d'un nombre variable de dents pointues, dites en "grains d'orge", pour leur forme. La gradine est utilisée après la chasse et le pic pour se rapprocher grossièrement du parement ou de la moulure à tailler. L'outil prépare le travail de finition effectué au ciseau droit.

La gradine laisse des stries plus ou moins régulières. Attention de ne pas aller trop loin à la taille, au risque de laisser des traces irréversibles sur le parement.

Ce n'est pas un type de finition proprement dit mais sont aspect particulier est parfois utilisé en sculpture pour la reproduction d'une chevelure ou de la barbe.

On trouve des gradines dont la tête est adaptée aux marteaux utilisés : massette, maillet ou marteau pneumatique.

| | | |

Le ciseau bretté ne doit pas être confondu avec la gradine. En fer ou en acier, il possède des dents plates qui creusent moins la matière et donne donc plus de précision au geste.

Le ciseau bretté permet en fait d'effectuer un travail intermédiaire de rapprochement entre celui de la gradine et celui du ciseau droit.

On trouve des ciseaux brettés dont la tête est adaptée aux marteaux utilisés : massette, maillet ou marteau pneumatique.

| | |

|

C'est un ciseau en fer ou en acier, sans dents, utilisé dans de nombreuses phases de taille et de sculpture. Il permet de ciseler (relever) le bord des parements afin de garder des arêtes propres, à graver les matériaux ou encore à effectuer la finition de la sculpture après le travail de dégrossissage et de rapprochement effectué avec la gradine.

Les coups de ciseau laissent une surface marquée de traits fins et réguliers. C'est un aspect de surface décoratif. On parle de finition "ciselée", à ne pas confondre avec la finition "layée" effectuée au taillant.

On trouve bien entendu des ciseaux droits dont la tête est adaptée aux marteaux utilisés : massette, maillet ou pneumatique.

Pour la sculpture et la gravure, on utilise des petits ciseaux droits, des gravelets. Selon la dureté du matériau et le travail effectué, il existe plusieurs types de gravelet :-

Le gravelet acier pour les pierres tendres à dures

-

Le gravelet au carbure de tungstène possédant un corps en acier sur lequel une pastille au carbure a été enchâssée.

-

Les gravelets de couleurs (proposés par certains fabricants). Leur charge en carbure est adaptée au matériau travaillé et signalée par une couleur : Jaune pour le marbre - Orange pour le marbre et le granit - Bleu pour le granit.

|

|

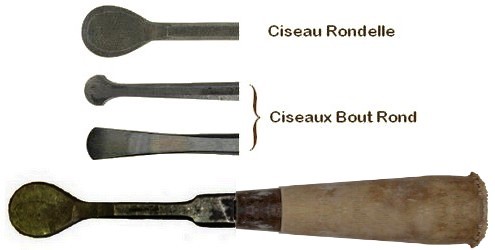

Les Ciseaux Ronds

Il existe 2 types de ciseaux ronds. Le ciseau rondelle et le ciseau à bout rond. Ils ont la même fonction, assez comparable à celle de la gouge. Ils permettent de réaliser certaines moulures concaves et en sculpture les drapés, les boucles de cheveux ou le creux des paupières par exemple.

Ces ciseaux qui peuvent être assez difficile à se procurer selon le type de marteau utilisé : massette, maillet ou pneumatique et, à notre connaissance, il n'existe pas de version au carbure de tungstène.

Le Ciseau Onglet

Le ciseau onglet permet d'aller fouiller les zones formant les angles les plus aigus.

C'est un ciseau qui peut être assez difficile à se procurer selon le type de marteau utilisé : massette, maillet ou pneumatique et, à notre connaissance, il n'existe pas de version au carbure de tungstène.

Le Ciseau Crête de Coq

Le ciseau crête de coq permet d'aller refouiller les zones formant un angle ou une butée, arrondis et rentrants.

C'est un ciseau qui peut être assez difficile à se procurer selon le type de marteau utilisé : massette, maillet ou pneumatique et, à notre connaissance, il n'existe pas de version au carbure de tungstène.

|

Les marteaux pneumatiques remplacent la massette ou le maillet. Ils peuvent avoir la forme d'un cylindre ou d'un pistolet dans lequel un piston, par ses va-et-vient, frappe un outil de taille. Sur ces marteaux, il est possible d'insérer un pic, une gradine, des ciseaux ou encore une boucharde. Tous ces outils de taille possèdent un emmanchement spécial.

Pour fonctionner, ces marteaux sont raccordés à un compresseur d'air et à un système pneumatique.

Les Compresseurs d'Air

Chaque outil a besoin d'une certaine quantité d'air à une pression donnée. Ce volume se mesure en litre/min ou en m3/h (1m3/h=16,67 l/min).

Le volume d'air que délivre un compresseur dépend de la taille de sa cuve et de sa capacité à la remplir plus ou moins vite grâce aux performances de son groupe de compression (moteur électrique + pompe).

Taille de la cuve :

La cuve du réservoir sert uniquement à stocker l'air. Mais attention, choisir un réservoir trop restreint peut poser problème, car lorsque la cuve est vide il faut attendre qu'elle se remplisse pour pouvoir utiliser les outils. Une cuve de grande capacité permet donc de travailler en permanence, quel que soit l'air demandé par l'outil.

Une petite cuve (25 ou 50 litres) convient pour un compresseur utilisé en déplacement sur un chantier de taille. Mais selon le débit du marteau utilisé, le moteur risque de tourner en permanence afin de remplir la cuve, voir même d'être insuffisant pour le fonctionnement à plein régime du marteau. Il faut alors attendre le remplissage pour l'utiliser...

Les compresseurs à grosse cuve sont indiqués pour les ateliers (200 ou 300 litres) et d'une manière générale, une cuve importante permet de mieux réguler le débit d'air et de répondre aux demandes instantanées.

Pression et débit nécessaire :

Il faut retenir la pression la plus élevée. S'il faut alimenter un marteau pneumatique fonctionnant à 7 bars et un autre nécessitant une pression de 8 bars, le compresseur devra proposer une pression d'au minimum 8 bars.

Concernant le débit, 2 valeurs en m3/h sont généralement données par les fabricants : -

La première indique le volume engendré. Il s'agit du volume aspiré par le compresseur.

-

La seconde indique le volume restitué. Il s'agit du volume disponible réellement à la vanne du compresseur. C'est ce dernier débit d'air qui doit être pris en compte.

Pour choisir une puissance de compresseur adaptée à ses besoins, il faut déterminer la nature et le nombre d'outils qui seront branchés et utilisés simultanément.

En additionnant la consommation des marteaux et en multipliant ensuite le total obtenu par 1,25 (pour compenser les éventuelles fuites ou extension de réseau), le résultat obtenu s'approchera au mieux du débit réel, c'est à dire du volume restitué attendu.

La nature de la source électrique dont on dispose (230V mono ou 380V triphasé) a également une importance puisqu'elle interagit sur la puissance du compresseur.

Le groupe Moteur/Pompe :

La puissance du groupe de compression composé d'un moteur électrique et d'une tête de compression s'exprime en CV (ou HP en anglais). Le moteur électrique alimente directement ou par courroie la tête de compression. Cette tête est composée d'un ou plusieurs cylindres et pistons, qui, entraînés par le moteur électrique et grâce à un système de soupapes et clapet anti-retour, comprime de l'air et l'envoie dans la cuve pour y être stocké et distribué.

Les têtes de compression :

Un cylindre fonte permet un meilleur échange thermique et une durée de vie améliorée. Une tête bi-cylindre (droit ou en V) offre des capacités de compression supérieure et permet un usage intensif.

Il existe de nombreuses références de compresseurs, mais nous citerons pour exemple l'excellente marque Worthington Creyssensac dont nous joignons ici le catalogue compresseur au format pdf :

Le Système Pneumatique

Pour fonctionner correctement, les marteaux pneumatiques doivent travailler avec un air sec et être lubrifiés sous peine de rouiller et de se bloquer...

Pour traiter l'air, il est donc impératif d'installer une unité de conditionnement d'air comprimé (appelée FRL : Filtre – Régulateur – Lubrificateur) à l'entrée de l'installation pneumatique.

Cet ensemble est constitué de 2 ou 3 appareils montés en série dans un ordre déterminé. Il se compose de la façon suivante :-

Un filtre à air qui l'épure et le purge de l'eau qu'il contient car l'air par nature est humide et lorsqu'on refroidit de l'air comprimé, de l'eau se forme.

- Un régulateur de pression dont le rôle est de maintenir l'air comprimé à une pression constante, quelles que soient les fluctuations en air du réseau. Il doit réguler la pression en fonction de la demande. Il est souvent associé à un manomètre qui permet de contrôler la pression

- Un lubrificateur qui a pour rôle d'incorporer à l'air un brouillard d'huile afin de lubrifier les parties mobiles des marteaux pneumatiques.

L'entretien

Le compresseur à air comprimé, comme tout autre appareil nécessite un entretien minimum pour assurer son bon fonctionnement :

- Le filtre à air doit être régulièrement nettoyé afin d'éviter d'encrasser le compresseur. Si le compresseur est utilisé dans un atelier où l'air aspiré y est poussiéreux, une prise d'air frais peut être effectuée depuis l'extérieur.

-

Selon la fréquence d'utilisation, il est recommandé de purger la condensation. Pour se faire, une petite vis se trouve sous le compresseur. Elle permet d'éliminer l'excédent d'humidité qui pourrait oxyder le fond de la cuve ou bien geler en hiver.

- Une vidange moteur doit être effectuée toutes les 100 heures de fonctionnement ou une fois par an minimum.

Les contrôles obligatoires

Une installation conforme est une installation utilisable en toute sécurité. Vous devez donc faire contrôler votre installation tous les 40 mois par un organisme habilité comme l'Apave, Socotec ou Véritas. Le contrôle porte sur une vérification extérieure, un examen des accessoires de sécurité (notamment la soupape) et les documents de conformité de l'appareil.

Et tous les 10 ans, une requalification périodique doit être effectuée par un des mêmes organismes. Ce contrôle, plus complet, concerne :

- L'inspection de l'équipement sous pression

- Une épreuve hydraulique de l'équipement

- La vérification des accessoires de sécurité

- La vérification des documents de conformité (du constructeur et de l'installation)

|

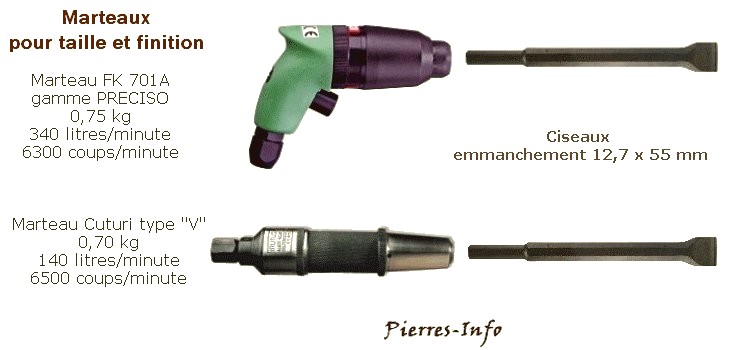

Les Marteaux Pneumatiques

On distingue 2 types de marteaux pneumatiques. Ceux destinés à effectuer le dégrossi, ils doivent être puissant et sont suffisamment lourds pour une bonne efficacité. D'autres marteaux, de tailles moyenne à petite, servent à la taille rapprochée et à la finition de la forme.

On équipe ces marteaux d'outils de taille spéciaux qui possèdent un emmanchement adapté et différent selon le matériel ou la marque.

Il existe de nombreuses références de marteaux pneumatiques. Pour exemple, nous donnons ici 3 marteaux de qualité très utilisés en taille de pierre comme en sculpture.

MARTEAU POUR DÉGROSSIR

Les marteaux pistolets de ce type ne sont pas très précis. Ils permettent essentiellement de tailler le matériau lors de l'épannelage des faces ou du rapprochement grossier de la forme. Ils sont équipés d'un outil amovible, un pic ou un ciseau gradine, un ciseau à dents, afin de dégager un maximum de matière. On peut finir proprement la taille en utilisant un ciseau droit.

Ce type de marteau est également utilisé en taille de pierre pour le bouchardage des parements. On y insère alors une boucharde rotative.

La percussion est actionnée avec une gâchette tandis que le marteau est tenu fermement par son corps (et non par l'outil). Pour donner plus de force de pénétration durant la taille, l'opérateur peut appuyer son autre main sur le méplat situé à l'arrière du pistolet.

Les outils utilisés avec ce type de marteau possèdent un emmanchement 15 x 55 mm et sont munis d'une collerette. Ils sont maintenus en toute sécurité grâce à une bague vissée (décaleur).

En savoir plus sur le marteau SULLAIR SK3 :

MARTEAUX POUR TAILLE ET FINITION

Ces marteaux pneumatiques doivent offrir une meilleure précision pour que l'outil ne s'enfonce pas trop dans la matière ou ne crée pas d'arrachements. Pour cela, les outils utilisés sont plus "fin" et la vitesse de frappe du marteau (coups/minute) est plus importante que celle des gros marteaux.

On trouve des marteaux de type pistolet à gâchette de taille variable comme ceux de la gamme FK. D'autres modèle de type CUTURI se présentent sous forme de cylindre. Ils sont tenus comme on tiendrait un gros stylo et procurent ainsi une excellente précision.

Ces marteaux doivent être équipés d'outils amovibles possédant un emmanchement décolleté de 12,7 x 55 mm. Tous les ciseaux classiques de taille peuvent être utilisés, une pointerolle, un ciseau gradine, un ciseau droit ou une gouge.

Avec ce type de ciseau, l'opérateur tient le pistolet ou le corps du marteau d'une main et le ciseau de l'autre en utilisant la méthode de son choix, c'est à dire à pleine main ou avec le petit doigt à l'arrière de l'outil.

En savoir plus sur les marteaux FK et CUTURI :

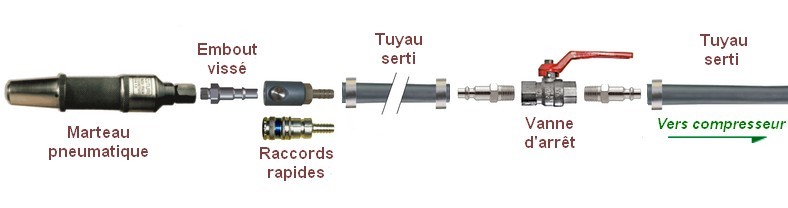

MONTAGE DE RACCORDS RAPIDES ET RÉGLAGE DE LA FORCE DE FRAPPE

Il est possible de faciliter le montage et démontage des marteaux pneumatiques (sans fermer l'arrivée d'air) en équipant les marteaux et le tuyau d'arrivée d'air avec des raccords rapides.

Durant la taille, lorsqu'on recherche à avoir beaucoup de précision, il faut également pouvoir régler la force de frappe du marteau pneumatique. La plupart des marteaux de type FK (pas tous) possède un système de bague permettant de moduler la pression. Ce n'est pas le cas pour les marteaux CUTURI. Il est donc possible d'installer une vanne sur le tuyau d'arrivée d'air. A portée de la main de l'opérateur, elle permettra la régulation du débit d'air mais aussi l'arrêt complet du marteau et son démontage.

|

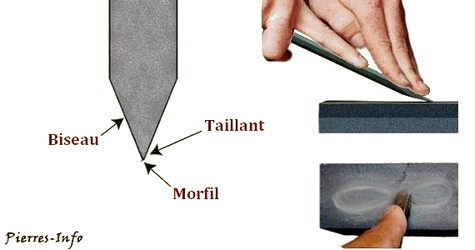

Pour entretenir son outillage et garantir un résultat propre et précis, tous les outils de taille doivent être parfaitement affûtés, avant et régulièrement pendant le travail.

Le but d'un affûtage est de rendre un outil coupant tout en lui retirant un minimum de matière et en respectant son profil et ses angles de coupe. La fréquence de l'affûtage dépend de l'abrasivité et de la dureté du matériau.

Les outils de coupe peuvent être affûtés à sec à l'aide de tourets à meuler ou de ponceuses à bandes rapides, ou affûtés à l'eau à l'aide d'une meule spéciale tournant lentement dans un bain d'eau de refroidissement.

LES DIFFÉRENTES ÉTAPES :

Le meulage au touret est un travail de dégrossissage qui permet d'éliminer une arête émoussée, de retirer les éventuelles ébréchures ou de redonner l'angle de coupe aux taillants.

Les meules utilisées doivent être adaptées à la matière à affûter :-

Pour les outils en acier : une meule au corindon à sec (grain de 45 pour le dégrossi - grain de 60 pour la finition)

-

Pour les outils au carbure de tungstène : une meule au carborundum à sec (grain de 60 pour le dégrossi - grain de 120 pour la finition)

Attention à cette opération de meulage sur le carbure de tungstène : il faut travailler par touches légères, sans faire chauffer l'outil et le laisser refroidir à l'air ambiant. Ne surtout pas tremper l'outil dans l'eau car un échauffement trop important suivi d'un refroidissement brutal risque de créer un fendillage du carbure.

Le démorfilage de l'arête meulée consiste à retirer le morfil, une bavure d'acier très fine à peine visible mais que l'on peut sentir au toucher. Elle s'est formée sur l'arête coupante du taillant lors du meulage. Cette opération est réalisée avec un disque de démorfilage en cuir. A défaut, une briquette d'affûtage d'un grain très fin peu être utilisée.

L'affûtage proprement dit. C'est un travail de finition et d'entretien régulier du tranchant de l'outil. Concernant les outils en acier, il peut être réalisé avec une meule à eau (corindon supérieur blanc).

On trouve également dans le commerce des briquettes d'affûtage au corindon et au carborundum ou des affiloirs au diamant disponibles en grain fin, moyen et gros. Pour ce travail de finition, il faut utiliser un grain de 220 à 400.

AFFÛTAGE D'UN TRANCHANT DROIT

Lors de l'affûtage, l'outil doit former un angle d'environ 20 degrés par rapport à la surface de la briquette et on le frotte en formant une demi-douzaine de "8" de chaque côté du taillant.

Les briquettes peuvent être utilisées à sec mais il est conseillé d'utiliser un peu d'eau pour favoriser l'abrasion.

Mais lorsqu'on mouille les briquettes il faut bien les nettoyer après utilisation sinon les résidus vont s'agglomérer, sécher, et former une croûte gênante lors du prochain affûtage en le rendant inopérant.

AFFÛTAGE D'UN TRANCHANT CINTRÉ (GOUGE)

Lors de cet affûtage sur le touret, le taillant de la gouge doit être promené régulièrement sur la meule pour éviter les facettes et la surchauffe.

La finition peut être effectuée par une briquette arrondie en prenant bien soin de ne pas bomber le taillant (points de contact). Le démorfilage est effectué en passant la même briquette bien à plat dans le creux de la gouge.

|