|

|

| LES ÉQUIPEMENTS DE PROTECTION INDIVIDUELLE |

| |

Les différentes opérations de taille de pierre présentent des risques potentiels pour la santé. La quasi totalité des outils de taille de pierre nécessitent donc le port d'équipements de protection individuelle.

La poussière provoquée par les disqueuses et les ponceuses, notamment celle des pierres abrasives et des granits, mais aussi l'utilisation de produits chimiques (colle, acides...) obligent la création d'installation spécifique en atelier et le port de masques respiratoires. Les outils à percussions comme le taillant, le pic ou les ciseaux projettent des éclats. Il faut donc s'en garantir en portant des lunettes de protection oculaire adaptées. Les chemins de fer, mais aussi les outils à percussion, produisent un bruit d'un niveau élevé qui nécessite une protection auditive. Et enfin, pour mettre à l'abri ses pieds des chutes de pierres, une paire de chaussures de sécurité offre la meilleure garantie.

| |

| | |

| LA PROTECTION DES VOIX RESPIRATOIRES | |

|

Lorsqu'on utilise certain outils de taille de pierre et de sculpture, comme une disqueuse ou une ponceuse par exemple, des poussières sont générées. Les particules de poussière les plus fines réussissent à traverser la cavité nasale pour descendre jusqu'aux poumons et peuvent déclencher une inflammation responsable d'un ensemble de pathologies respiratoires.

Le risque est d'autant plus important avec la poussière de silice cristalline présente dans le grès et la granit. Elle entraîne une inflammation pulmonaire chronique et une fibrose pulmonaire progressive (silicose) pouvant conduire à une grave insuffisance respiratoire et cardiaque et prédisposer à des complications notamment tuberculeuses et cancéreuses.

Les systèmes de ventilation ou la poussière est aspirée représentent un investissement important réservé aux entreprises. Il convient donc pour le moins de travailler dans un local suffisamment aéré et de porter un masque de protection adapté.

Pour rappel des textes de loi " Aération et assainissement des lieux de travail " :

Les établissements assujettis au Code du travail doivent respecter des règles en matière d'aération. La réglementation concerne les locaux fermés où le personnel est appelé à travailler. Elle s'applique également à tous les lieux où le personnel intervient et où il existe un risque lié à la qualité de l'air respiré.

L'article R. 232-5 du Code du travail vise à maintenir un état de pureté l'atmosphère des locaux pour préserver la santé des travailleurs.

La réglementation distingue deux catégories de locaux :

- Les locaux à pollution non spécifique où la pollution est liée à la seule présence humaine (bureaux, salle de réunion,...).

- Les locaux à pollution spécifique où des polluants sont émis (gaz, fumées, poussières…).

Le chef d'établissement doit vérifier que les caractéristiques de l'installation de ventilation sont adaptées à l'activité prévue et qu'elles permettent d'assurer que les concentrations en poussière restent inférieures aux valeurs limites fixées pour qu'elles ne soient pas dangereuses pour la santé. Il doit assurer la maintenance, l'entretien et doit effectuer des contrôles réguliers de l'installation.

|

Selon ces textes, les ateliers de taille de pierre sont donc des locaux à pollution spécifique puisqu'on y émet de la poussière. Mais n'oublions pas les chantiers, car là aussi le tailleur peut être exposé à de forte concentration, surtout lorsqu'il est installé dans des lieux confinés.

Dans tous ces endroits, les concentrations moyennes en poussières sont évaluées sur une période de huit heures de travail. Elles ne doivent pas dépasser :

- Pour les poussières inhalables (ou totales) : 10 milligrammes par mètre cube d'air.

- Pour les poussières alvéolaires sans silice : 5 milligrammes par mètre cube d'air.

- Pour les poussières alvéolaires avec silice : 0,1 milligrammes par mètre cube d'air.

(Poussières inhalables : fraction des poussières totales en suspension dans l'atmosphère des lieux de travail susceptibles de pénétrer par le nez ou la bouche dans les voies respiratoires. Leur diamètre est inférieur à 100 microns.

Poussières alvéolaires : fraction des poussières inhalables susceptibles de se déposer dans les alvéoles pulmonaires. Leur diamètre est inférieur à 10 microns.

Poussières alvéolaires siliceuses : les poussières sont dites "alvéolaires siliceuses" lorsque la teneur en quartz de la fraction de poussières alvéolaires dépasse 1%) |

Les mesures sont effectuées sur une journée de travail standard à l'aide d'un Capteur Individuel de Poussières (CIP 10) que l'opérateur porte sur la poitrine durant toute la période de prélèvement.

Le CIP 10 est un appareil autonome de petites dimensions destiné à la mesure de la concentration des poussières en suspension dans l'atmosphère. La technique de fonctionnement du CIP 10 est basée sur la méthode par impaction sur mousse rotative. Elle consiste à aspirer l'air chargé en particules en faisant tourner une mousse de polyuréthane à cellules ouvertes à grande vitesse et à capter ces particules dans cette même mousse. |

|

Après une journée d'exposition, la coupelle rotative est envoyée à un laboratoire spécialisé. Après analyse, il est en mesure de fournir un rapport indiquant les concentrations en poussières inhalables et alvéolaires (en mg/m3).

Quelques adresses de sociétés qui sont habilitées à effectuer ces mesures (cliquez pour voir leur site):

Solution pour les chantiers extérieurs

Pour réduire les émissions de poussières sur un chantier extérieur, deux solutions sont possibles. La première consiste à utiliser un brumisateur mobile qui propulse une concentration élevée de gouttes d'eau de 200 microns, provocant ainsi l'abattement des poussières. Ce système ne peut être utilisé qu'en extérieur et comporte un risque, l'humidité ambiante qu'il provoque n'étant pas compatible avec l'utilisation de l'outillage électroportatif (disqueuse, ponceuse, perceuse...).

| Il est préférable d'équiper son outillage électroportatif (disqueuse, ponceuse ou perceuse) d'un dispositif de captation des poussières, un carter adapté à la machine.

Ce type de système permet soit de stocker les poussières dans un sac étanche ou de les aspirer (aspirateur industriel).

Bien qu'efficace, le système ne garantie pas un travail sans aucunes poussières, l'opérateur doit donc améliorer sa protection en portant un masque approprié au type de poussière. | |

Renouvellement en air neuf des locaux

Dans les locaux même non poussiéreux, un débit minimal de renouvellement en air neuf doit être assuré par des ouvrants sur l'extérieur, accessibles, ou si besoin par une ventilation mécanisée. L'aération exclusive par des ouvrants n'est autorisée que si le volume par occupant est supérieur à 24 m3.

Mais lorsque de la poussière est générée, les capacités de renouvellement sont bien entendu à adapter. Dans tous les cas, le débit minimal d'air neuf ne peut pas être inférieur à 60 m³/heure (en référence aux valeurs fixées pour les locaux à pollution non spécifique).

Cabines de ventilation pour atelier

En atelier, le tailleur de pierre provoque une émission de poussières en utilisant divers outils, sur des éléments de formes et de dimensions variables qui nécessitent de se déplacer tout autour.

Les semi-cabines qui sont constituées d'une simple paroi aspirante verticale, même flanquée de parois latérales, ne sont pas adaptées aux émissions de poussières. Le dispositif le plus adapté est donc la cabine ventilée qui enveloppe la source de poussière et le tailleur de pierre.

Ces installations disposent de deux modes principaux de ventilation : par flux horizontal ou par flux vertical. Dans tous les cas, l'air empoussiéré est filtré en sortie de cabine avant d'être rejeté à l'extérieur.

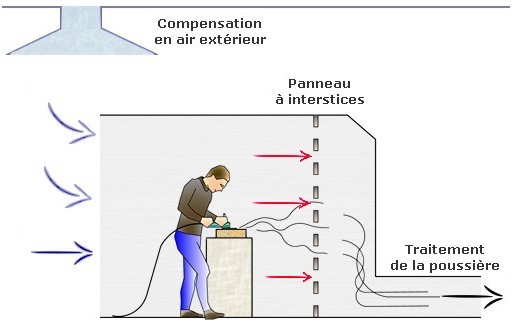

Les cabines à flux horizontal

Les cabines de ce type sont constituées d'une enceinte parallélépipédique de dimensions variables, dont une face doit rester ouverte sur l'atelier. Le système de ventilation est disposé sur le fond et forme un flux d'aspiration horizontal des poussières.

La cabine est simplement posée au sol et ne nécessite aucune infrastructure particulière. C'est le système le plus simple, mais aussi le plus économique.

Avec ce mode de fonctionnement, il est impératif de remplacer l'air aspiré à l'intérieur de l'atelier par un volume équivalent d'air extérieur. Pour ne pas placer le tailleur de pierre dans un courant d'air permanent - qui peut être très frais en hiver - l'air doit être introduit à faible vitesse et éventuellement réchauffé (lorsque les conditions de température extérieure le nécessitent).

Ce type de système donne de bon résultat lorsque les débits d'émission de poussières sont peu élevés. Par contre, par leur conception, les cabines à flux horizontal peuvent présenter un manque d'efficacité lorsqu'il s'agit d'absorber de fortes quantités de poussières. Lors de ponçage ou de tronçonnage intensif par exemple. |

fonctionnement de la cabine à flux horizontal |

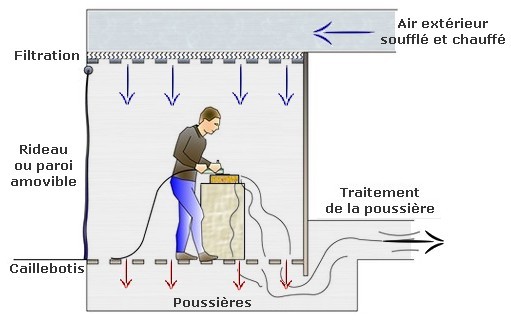

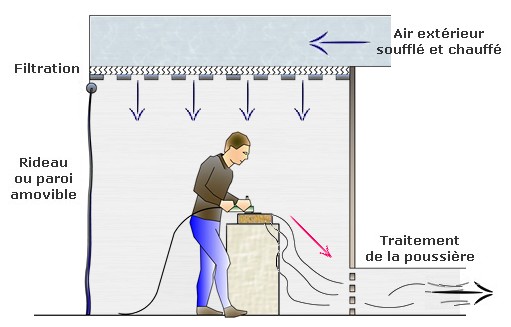

Les cabines à flux vertical

Les cabines de ce type sont constituées d'une enceinte parallélépipédique de dimensions variables, dont la face avant est amovible mais doit rester fermée pendant le fonctionnement. L'air neuf n'est pas pris dans l'atelier mais à l'extérieur. Il est soufflé, éventuellement chauffé, et traverse un filtre de répartition situé en partie supérieure de la cabine. La poussière, rabattue vers le bas est évacuée au travers d'un caillebotis situé au sol.

Ce système est plus onéreux que le précédent car il nécessite la création d'un coffre pour l'installation du caillebotis et la création d''un système indépendant d'apport en air extérieur à réchauffer.

Dans les cabines à flux vertical le débit d'extraction situé au sol, à travers le caillebotis, doit être supérieur d'environ 15 % au débit de soufflage en partie haute. Cette différence de débit permet de maintenir une pression différentielle légèrement négative à l'intérieur de la cabine et évite ainsi toute dispersion de poussière vers l'extérieur.

Ce type de système donne d'excellents résultats, quelles que soient les positions du tailleur de pierre et même lors des émissions importantes de poussières. |

fonctionnement de la cabine à flux vertical |

Les cabines à flux oblique

Les cabines de ce type sont constitués d'une enceinte parallélépipédique de dimensions variables dont la face avant est amovible mais doit rester fermée pendant le fonctionnement. L'air neuf n'est pas pris dans l'atelier mais à l'extérieur. Il est soufflé, chauffé par temps froid, et traverse un filtre de répartition situé en partie supérieure de la cabine. La poussière, rabattue vers le bas est évacuée obliquement vers le bas de la paroi opposée à l'ouverture.

Dans les cabines à flux oblique le débit d'extraction doit être supérieur d'environ 15 % au débit de soufflage en partie haute. Cette différence de débit permet de maintenir une pression différentielle légèrement négative à l'intérieur de la cabine et évite ainsi toute dispersion de poussière vers l'extérieur.

Ce type de système donne d'excellents résultats, quelles que soient les positions du tailleur de pierre et même lors des émissions importantes de poussières.

|

fonctionnement de la cabine à flux oblique |

Les dépoussiéreurs pour cabines de ventilation

Le dépoussiérage a pour but de dissocier les particules aspirées depuis la cabine du flux d'air nécessaire à leur transport. La gamme disponible sur le marché propose des dépoussiéreurs à voie sèche ou à voie humide.

On traite la poussière de pierre avec les dépoussiéreurs à voie sèche. Deux systèmes de filtrage sont proposés :

- à travers des médias en tissus (manches, poches…)

- par l'intermédiaire de cartouches

Les dépoussiéreurs à voie sèche présentent une importante surface filtrante par rapport à leur encombrement. Les modules filtrants, peuvent être des cartouches (notre exemple) ou des manches à corps ronds ou parallélépipédiques.

Principe de fonctionnement (cliquez sur l'image) :

Le ventilateur situé en partie haute crée une dépression qui attire l'air chargé de poussières. En partie basse, la poussière entre dans la trémie qui fait office de pot de détente.

Tandis que les particules les plus lourdes tombent directement dans le bac de récupération amovible, les poussières remontent par le flux d'air dans le corps du dépoussiéreur et se fixent sur les éléments filtrants.

Pour éviter le colmatage des filtres un système par air comprimé à contrecourant (situé au-dessus des cartouches) provoque le décollement régulier des poussières qui s'agglomèrent dans les filtres et tombent dans le bac de récupération.

L'air est assaini, débarrassé de la poussière et peut ainsi être évacué à l'extérieur. |

Dépoussiéreur

(cliquez sur l'image pour découvrir le principe de fonctionnement)

|

Extracteur de poussière mobile

Extracteur mobile DUSTOMAT-16 M

Voir sur le site oberA

|

Afin de traiter la poussière sur des postes de travail individuels ou même sur les chantiers, il est possible d'utiliser des extracteurs mobiles équipés d'un bras. Il peut être orienté dans diverses positions de façon à capter au mieux les flux de poussières de sciage ou de ponçage.

Ces types d'extracteurs restituent dans l'environnement un air assaini grâce aux filtres qui les équipent. Leur fonctionnement est comparable à celui des dépoussiéreurs pour cabines de ventilation à l'exception près que tous les modèles ne possèdent pas obligatoirement un système de décolmatage du filtre. Dans ce cas, il est impératif de procéder régulièrement à leur nettoyage pour restituer un air de qualité et préserver le système. Les poussières les plus lourdes tombent dans un bac de récupération amovible situé en partie basse. |

Extracteur mobile DUSTOMAT-4 (avec décolmateur)

Voir sur le site oberA

|

Plaquette de présentation

de l'extracteur mobile

DUSTOMAT-16M |

| |

|

Plaquette de présentation

de l'extracteur mobile

DUSTOMAT-4 |

Les masques anti-poussières jetables

Ce sont des demi-masques qui couvrent le nez et la bouche. Ils sont faits d'une coque en matière filtrante maintenue sur le visage par 2 élastiques et fermée par une bande pince nez. Ces demi-masques peuvent être munis d'une soupape qui réduit très sensiblement la température à l'intérieur du masque.

Ils doivent être conformes aux normes EN 149 de 2001 et A1 de 2009 (Appareils de protection respiratoire - Demi-masques filtrants contre les particules - Exigences, essais, marquage) et indiquent clairement un certain nombre d'informations : le marquage CE (conformité aux exigences européennes), les normes de référence et surtout la classe d'efficacité.

Les classes d'efficacité indiquent la capacité de retenue des demi-masques en fonction du type de particules inhalables. Elles sont au nombre de 3 :-

FFP1 particules : cellulose, coton, farine, argile, huiles végétales et minérales.

-

FFP2 particules idem FFP1 plus : pierre calcaire, béton, ciment, plâtre, bois tendre, fines particules de peintures et résines, plastique, virus (grippe aviaire, SRAS, tuberculose)...

-

FFP3 particules idem FFP1 et FFP2 plus : roches contenant de la silice (grès, granite), céramique, chimie, sablage, fonderie de fer et d'acier, substances radioactives ou biochimiques, soudage à l'arc et au laser, travail du bois dur, teinture, peinture au chrome, industrie pharmaceutique.

En taille ou en sculpture de pierre, un demi-masque de type FFP3 présente l'intérêt d'être polyvalent quel que soit le matériau travaillé (calcaire, grès, granit) et convient lorsqu'on utilise occasionnellement des produits chimiques (colles, fluate à polir...).

Attention : ce type de masque est à usage unique et doit être jeté après une journée d'utilisation

Les masques anti-poussières à galettes ou à cartouche

Ils se présentent sous la forme de demi-masques qui protègent la bouche et le nez ou de masques complets qui couvrent la totalité du visage. Ils sont lavables et réutilisables puisque ce sont 2 galettes ou 1 cartouche vissée, à changer régulièrement, qui filtrent l'air respiré.

Deux principaux types de filtre équipent ces masques. Les filtres gaz/vapeur et les filtres poussière/aérosols. Ce sont ces derniers qui concernent nos métiers.

Trois classes d'efficacité ont été déterminées selon les performances des filtres : P1, P2, P3. Voici les principaux domaines auxquels ils s'appliquent :

| P1 |

Poussières gênantes, poussières fibrogènes non toxiques |

| P2 |

Poussières toxiques (bois, résine polyester, …), fumées métalliques (fumées de soudure) - Brouillards d'huile |

| P3 |

Poussières très toxiques (amiante, arsenic, cadmium,…) plomb, fumées de soudage - Brouillards d'huile |

Comme pour les demi-masques les filtres doivent comporter un marquage, une bande blanche située sur le pourtour indique clairement la classe de filtration : P1, P2 ou P3, mais aussi la date limite d'utilisation, le marquage CE (conformité aux exigences européennes), les normes et leur année de référence ainsi que la réutilisation possible ou non des filtres (R = Réutilisable ou NR = Non Réutilisable).

Nous n'aborderons pas ici les filtres anti-gaz et vapeurs qui ne concernent pas nos métiers.

| |

| |

|

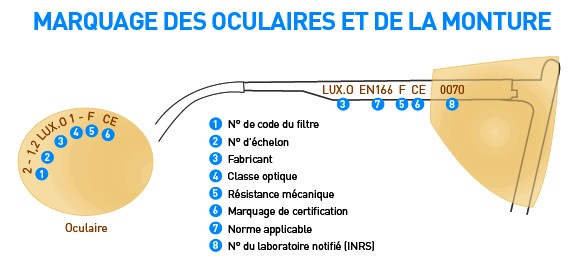

Les lunettes de protection bénéficient d'une norme NF EN 166 qui s'applique aux divers dangers pouvant être rencontrés et susceptibles d'endommager l'œil ou de dégrader la vision, à l'exception des rayonnements d'origine nucléaire, des rayons X, des émissions laser et des rayonnements infrarouges (IR) émis par des sources à basse température. Les protecteurs de l'œil équipés de verres correcteurs ne sont pas exclus du domaine d'application. Elle propose de faire son choix parmi un classement de niveaux de résistance et de protection.

Le marquage des oculaires

La classe optique :

Classe optique 1 - Qualité optique pour travaux

Classe optique 2 - Travaux intermittents

Classe optique 3 - Travaux occasionnels uniquement

Les symboles de résistance mécanique (norme EN 166)

MARQUAGE DE LA MONTURE

Résistances mécaniques |

F : Chocs de faible énergie |

| B : Chocs à moyenne énergie |

| FT : Chocs de faible énergie à température extrême (-5°C à 55°C) |

MARQUAGE DES OCULAIRES

Résistances mécaniques |

F : Particules à faible vitesse |

|

| B : Particules à moyenne vitesse |

| FT : Particules à faible vitesse à température extrême (-5°C à 55°C) |

| K : Résistance à la détérioration des surfaces par les fines particules |

| N : Résistance à la buée |

|

Pour une utilisation en taille de pierre, le choix des lunettes de protection doit se tourner vers une classe optique 1.

Côté monture, on peut opter pour des lunettes à branches ou des lunettes-masques. Ces dernières assurent une meilleure tenue dans toutes les positions.

Lorsqu'il est nécessaire de porter des lunettes de vue pour travailler, deux possibilités sont offertes : les surlunettes qui viennent recouvrir ses lunettes de vue ou bien des lunettes de sécurité à verres correcteurs. Ces dernières représentent un certain investissement mais offrent un meilleur confort de travail.

| | | |

|

Une exposition régulière aux bruits peut entraîner des troubles irréversibles se traduisant par une perte progressive de l'audition.

Pour quantifier la force d'un bruit, on utilise l'échelle des décibels (dB). On considère que l'ouïe est en danger à partir d'un niveau de 80 décibels durant une journée de travail de 8 heures. Si le niveau est extrêmement élevé (supérieur à 130 décibels), toute exposition, même de très courte durée, est dangereuse.

La plupart des outils utilisés en taille de pierre flirte avec ces niveaux et peut même les dépasser selon l'outillage utilisé et la matière travaillée (120 dB à 150 dB pour un marteau pneumatique - 102 dB pour une ponceuse - 95 dB pour une disqueuse...). Plusieurs solutions sont possibles pour se protéger.

Le SNR (Signal-to-Noise Ratio ou le rapport des puissances entre le signal d'amplitude maximale et le bruit de fond)

Ce ratio fixe le taux de diminution de bruit qu'offre un matériel

Les bouchons d'oreille

Ce sont des protections qui sont introduites dans le conduit auditif.

Les bouchons prémoulés sont de forme conique, étagée ou non, et sont introduits directement dans le conduit auditif. Ils sont faits de matériaux composites (résine de silicone, caoutchouc souples,...) et sont réutilisables. Ils sont libres ou bien montés sur un cordeau ou un arceau qui permet de les enlever ponctuellement.

Ce type de bouchon diminue les nuisances sonores de 26 dB en moyenne.

Les bouchons façonnés par l'utilisateur sont fabriqués à partir de matériaux qui peuvent être comprimés avant introduction dans le conduit auditif. Après mise en place, ils reprennent leur volume initial en créant une occlusion étanche du conduit auditif. Ils peuvent être jetables ou réutilisables. Attention, de part la méthode d'insertion, ces bouchons peuvent être enfoncés trop profondément, au risque de toucher le tympan ou d'être difficilement récupérable.

Ce type de bouchon diminue les nuisances sonores de 26 dB en moyenne.

Un produit intermédiaire entre ces types de bouchons peu être utilisé. Ce sont les bouchons en cire naturelle (boules Quies). Ils sont malaxés pour être ramollies et présentent l'avantage de se mouler parfaitement au conduit et à la conque de l'oreille, sans risque d'enfoncement profond. Hypoallergéniques, ils adoptent la température du corps en lubrifiant légèrement le conduit auditif. Ils sont parfaitement adaptés pour un usage prolongé.

Ce type de bouchon diminue les nuisances sonores de 27 dB en moyenne.

Les bouchons moulés sur mesure sont obtenus à partir d'un moulage du conduit auditif et de la conque du porteur et sont de ce fait parfaitement adaptés. Une prise d'empreinte de l'oreille est effectuée par un professionnel qui fabrique ces bouchons en résine acrylique ou en silicone. Bien que d'un coût non négligeable (150-200€ la paire), ces bouchons offrent un grand confort et une bonne protection.

Utilisés régulièrement, ils nécessitent un certain entretien. Il faut les laver avec du savon tous les jours, et ne les manipuler qu'avec des mains parfaitement propres. Avant de les porter, il est conseillé de les enduire d'un peu de vaseline pour éviter l'irritation du conduit auditif.

Ce type de bouchon diminue les nuisances sonores de 15 à 33 dB selon les modèles. Certains sont équipés de filtres atténuateurs des fréquences aigues.

Les casques auditifs

Ces protecteurs sont composés de coquilles munies d'oreillettes souples qui s'appliquent sur la périphérie de l'oreille. Les coquilles sont reliées par un arceau passant au dessus de la tête (serre-tête) ou derrière la nuque (serre-nuque). Les serre-tête et les serre-nuque sont recommandés pour un port intermittent. Ce système de protection est plus lourd à porter que les bouchons d'oreille mais n'impose pas de s'introduire un objet dans l'oreille.

Les casques de protection peuvent être divisés en deux grandes catégories :-

Les casques antibruit passifs qui offrent une atténuation du bruit de 20 dB à 33 dB selon les modèles.

-

Les casques dit "actifs" qui traitent le bruit. Ils protègent leurs utilisateurs uniquement des bruits dangereux. C'est à dire qu'ils amortissent le bruit par l'intermédiaire des deux hauts parleurs internes qui amplifient le bruit ambiant et bloquent les bruits dangereux pour l'audition au dessus de 82 dB. Ils n'isolent pas le porteur puisque la parole et les bruits ambiants sont audibles et il n'est plus nécessaire de retirer et remettre son casque pour communiquer. Ce type de casque n'est malheureusement pas compatible avec nos métiers ou la poussière est fréquente.

Coté ergonomie, les casques serre-têtes sont les plus répandus. Mais il existe d'autres formes de casques :

- Les casques serre-nuques : il se porte derrière la nuque et permet à son utilisateur de porter d'autres EPI (casque de chantier, écran de protection, …).

- Les casques multipositions : qui présentent l'avantage de pouvoir se porter de diverses manières pour répondre au mieux au confort de chacun (sur la tête, sous le menton, derrière la nuque). Comme le serre-nuque, il permet d'utiliser d'autres EPI.

Le port d'une double protection auditive (serre-tête plus bouchons d'oreille) peut s'avérer nécessaire lors de l'exécution de travaux particulièrement bruyants (120 dB et plus).

| | | |

|

La norme EN ISO 20345 de 2004 concerne les chaussures de sécurité présentant une résistance aux chocs. Elle correspond à une coque de protection pouvant résister à 200 Joules d'écrasement. Indispensable pour garantir la conformité des chaussures de sécurité, cette norme doit être accompagnée du marquage CE.

Les modèles de chaussures de sécurité

Il existe trois catégories principales de chaussures de sécurité, classées avec le sigle S : -

S1 : les chaussures ont l'arrière fermé, une sécurité antistatique et absorbent les chocs situés dans la zone du talon

-

S2 : les chaussures présentent une imperméabilité, en plus des avantages énumérés pour la catégorie S1

-

S3 : en plus des qualités des deux catégories précédentes, les semelles des chaussures S3 sont anti-perforations et à crampons

Les critères de choix

Le choix d'une paire de chaussures de sécurité est orienté par une série de symboles, correspondant à autant de qualités associées aux chaussures de sécurité :-

A : sécurité antistatique

-

E : absorption du choc dans la zone du talon

-

FO : semelle résistante aux hydrocarbures

-

P : semelle anti-perforation

-

S : embout résistant à 200 Joules

-

SR : semelle antidérapante

-

HRO : semelle de contact résistante à la chaleur

-

CI : isolation au froid

-

HI : isolation à la chaleur

-

WR : sécurité hydrofuge

-

WRU : sécurité tige hydrofuge.

-

M : protection métatarsienne

-

CR : résistance à la coupure

Dans un atelier de taille, La chute d'un bloc de hauteur, même de faibles dimensions, peut causer de graves lésions aux pieds. Nous conseillons des chaussures de sécurité possédant des protections métatarsienne. Avec l'embout renforcé, elles offrent une protection parfaite des pieds. Des chaussures montantes sont préférables aux chaussures basses car elles tiennent mieux la cheville lorsqu'on marche sur les chutes de pierre.

| | |